Individualisierung in der Fertigung ist die Zukunft

Die vernetzte Fabrik

Die Vernetzung innerhalb der Fabrik beschleunigt sich rasant, berichtet PwC. Damit Maschinen und andere Ressourcen Informationen effizient austauschen können, werden zusätzlich zur Sensorik auch eine Kommunikationsinfrastruktur sowie eine zentrale Datenverarbeitungsinstanz benötigt - das Manufacturing Execution System (MES).

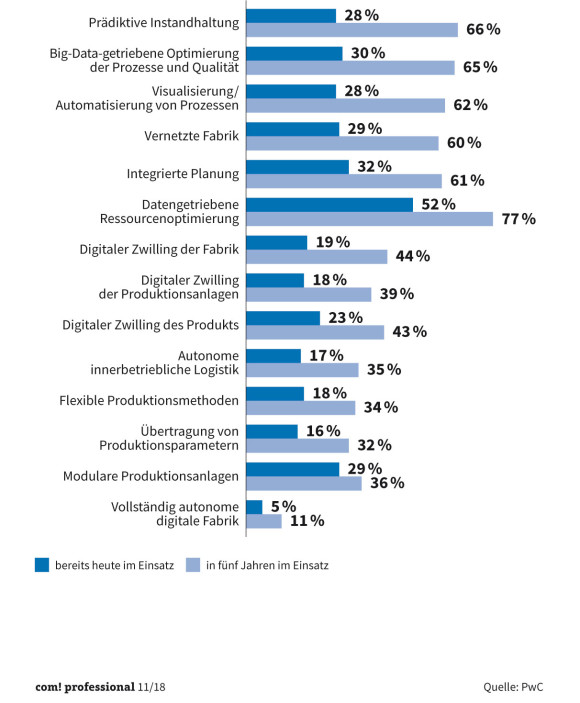

29 Prozent der Firmen hätten bereits Netzwerktechnologien implementiert, um Komponenten, Maschinen, Transportfahrzeuge, Arbeiter, Produkte und das Management der Produktion miteinander zu verbinden. Mehr als doppelt so viele Unternehmen (60 Prozent) möchten diesen Meilenstein bis 2022 erreichen, das entspräche einem Zuwachs von 31 Prozent. Mehr als jedes dritte Unternehmen (39 Prozent) hätte bereits RFID-Sensorik und vernetzte Datenplattformen im Einsatz; weitere 25 Prozent möchten diesen Schritt bis 2020 abschliessen.

Lediglich 6 Prozent aller für den PwC-Bericht Befragten bezeichnen ihre bestehenden Werksanlagen als «vollständig digitalisiert». 44 Prozent setzen eigenen Angaben zufolge digitale Technologien «umfassend» ein und konnten zumindest Teile der Fertigung bereits vernetzen. Weitere 41 Prozent nutzen digitale Technologien vereinzelt in ihren noch nicht vernetzten Fabriken.

Kaizen und Kaikaku

In seiner Fabrik in Augsburg, einer der modernsten Fertigungsstätten der Welt, produziert Fujitsu PCs und Server-Systeme für Rechenzentren nach Kundenspezifikationen. Das Unternehmen hat hier die gesamte Wertschöpfungskette von der Produktentwicklung bis hin zum Kundendienst auf einem Campus gebündelt. Im Herzen der vernetzten Fabrik ist fortgeschrittene IT im Einsatz.

Seit 2016 verläuft die gesamte Produktion papierlos. Im Zwischenlager, dem sogenannten Supermarkt, bereiten Mitarbeiter die einzelnen Bauteile für die Montage vor. Die Komponenten werden mit digitalen Etiketten und RFID-Tags versehen und in speziellen Transportcontainern für individuelle Bestellungen abgelegt. Die integrierten funkgesteuerten E-Paper-Displays dieser Container stellen den Mitarbeitern die benötigten Informationen zum Inhalt in Form eines Barcodes zur Verfügung - das System ist in der Industrie unter dem Namen E-Kanban bekannt. Mit einem Handscanner können die Mitarbeiter die benötigten Informationen ablesen und beispielsweise ermitteln, welche Komponenten zu welcher Bestellung gehören. Ein selbstfahrendes Elektrofahrzeug sorgt dann dafür, dass die betreffenden Produktionszellen die Komponenten genau in der richtigen Reihenfolge bekommen - Stichwort Just-in-Sequence.

Auf dem Campus seiner «atmenden» Fabrik in Augsburg hat Fujitsu mit cloudbasierten Diensten, digitalen Anwendungen und Rapid Prototyping ein Werk aufgebaut, das die digitale Fabrik als integralen Bestandteil kundenorientierter Fertigung versteht.

Doch der Anfang war nicht einfach. Nach rund zehn Jahren kontinuierlicher Prozessoptimierung, die dem japanischen Kaizen-Prinzip folgte, wurde dem Management in Augsburg klar, dass weitere inkrementelle Verbesserungen die Wettbewerbsfähigkeit und damit das Überleben der bis dahin 24 Jahre alten Fertigungsstätte nicht länger hätten sichern können. «Wir wollten die japanische Unternehmensführung auf unsere Seite holen», erinnert sich Walter Degle, damaliger Senior Director Supply Operation von Fujitsu Augsburg. Es sei ein radikaler Innovationssprung gefordert gewesen, eine ganzheitliche und umwälzende Runderneuerung, auf Japanisch: Kaikaku.

Fujitsu zog die Münchner Beratungsfirma Leonardo Group zurate. Nach knapp drei Jahren Planung folgte die Implementierung. Neun Monate später war es dann so weit. Mit der Umstellung der Fertigung fielen die Rüstzeiten von sechs Schichten auf vier bis fünf Stunden. Die Herstellkosten gingen um 30 Prozent zurück.

Innerhalb von vier Wochen nach Inbetriebnahme der digitalen Fabrik konnte das Unternehmen den OEE-Wert (Overall Equipment Effectiveness) auf bemerkenswerte 93 Prozent hochschrauben. Diese Metrik gilt als der goldene Standard für die Fertigungseffizienz; einen Wert jenseits von 85 Prozent erreicht nur die Weltspitze.

Als jüngste Aktivität im Rahmen der Smart-Factory-Vision ist ein Co-Innovationsprojekt mit T-Systems zu nennen. Fujitsu fertigt in Augsburg täglich bis zu 21'000 verschiedene Geräte in jeweils bis zu 250 Konfigurationen; das Zusammenstellen der benötigten Teile für diese individualisierten Produkte ist eine enorme Herausforderung für die innerbetriebliche Logistik. Im April dieses Jahres schlossen Fujitsu und T-Systems ein Pilotprojekt ab.

In dem Pilotprojekt nutzten die Mitarbeiter beim Einsammeln der benötigten Komponenten im unmittelbaren Vorfeld der Produktion audiovisuelle Headset-Technologien, die ihnen alle relevanten Informationen als erweiterte Realität (Augmented Reality) bereitstellen sollten. Zur Unterstützung der Werker hat T-Systems Microservices-Anwendungen entwickelt. Diese kleinen Cloud-Lösungen werden in Augsburg zur Minimierung der Latenz aus Edge-Rechenzentren bedarfsgerecht per Funk an die Headsets übertragen. Eine Form dieser Technologie dürfte irgendwann die Handscanner und E-Paper-Etiketten ersetzen.

Jetzt ist bei Fujitsu wieder Kaizen angesagt: Nach der radikalen Kaikaku-Transformation hin zur digitalen Fabrik geht es wieder um kontinuierliche Verbesserungen der Prozesse.