Industrie 4.0

02.11.2018, 07:12 Uhr

Individualisierung in der Fertigung ist die Zukunft

Digital Factories versprechen einen hohen Grad an Produktdifferenzierung, ohne dabei auf die Skalierungseffekte der Massenproduktion verzichten zu müssen.

Auf den ersten Blick könnte man sich in die nächste Star-Wars-Episode versetzt fühlen: Drohnen und andere autonome Transporteinheiten schweben lautlos durch die Hallen. Sie liefern Bauteile an Roboter, die im Takt Hand in Hand mit dem Menschen zusammenarbeiten. Doch das vermeintliche Science-Fiction-Szenario spielt sich nicht in einem Hollywood-Studio ab, sondern in einer Produktionshalle im österreichischen Graz. Hier fertigt Magna Steyr Fahrzeuge im Auftrag von BMW, Jaguar, Daimler und anderen namhaften Automobilherstellern.

Die Drohnen im Grazer Werk erfassen mit ihrer Sensorik die Lagerbestände für Ad-hoc-Recherchen und planmässige Inventurprozesse zum Abgleich der Lagerbestände mit dem ERP-System. Der Automobilzulieferer nennt das Forschungsprojekt «Autonomes Inventar». Bisher werden die Drohnen nur in geschlossenen Räumen eingesetzt.

Die digitale Fabrik ist bei Magna Steyr bereits weit vorangeschritten: Selbstlernende Roboter, fahrerlose Transportsysteme und intelligente, Big-Data-getriebene Lösungen ermöglichen eine individuellere Fertigung.

Das Eingreifen in und die Unterstützung von Wertschöpfungsprozessen in Echtzeit ist aber nur dann möglich, wenn die Roboter und Drohnen in Echtzeit erkennen können, was in der Prozesskette wirklich passiert. So können Maschinen beispielsweise eine Wartungsanforderung selbsttätig an die zuständige Abteilung oder den jeweiligen Lieferanten richten. Die Fähigkeit von Mensch und Maschine, nahtlos und effizient zusammenzuarbeiten, verleiht dieser digitalen Fabrik eine bemerkenswerte Anpassungsfähigkeit. Das Resultat ist ein kontinuierlicher Zufluss von Folgeaufträgen.

Magna Steyr erhielt kürzlich den Zuschlag von BMW und Toyota für die Serienproduktion zweier Varianten eines gemeinsam entwickelten Konzeptautos der beiden Hersteller. Die ersten 200'000 Fahrzeuge des BMW Z4 und des Toyota Supra rollen noch dieses Jahr in Graz vom Band.

Vor der Restrukturierung der Fabrik 2016 lag die zuletzt tatsächlich genutzte Kapazität bei rund 23'000 Einheiten und die Nachfrage war rückläufig. Mit der digitalen Fabrik hat das 100 Jahre alte Unternehmen eine Kehrtwende einleiten können und die Weichen für den Wachstumskurs gestellt.

Individualisierte Fertigung

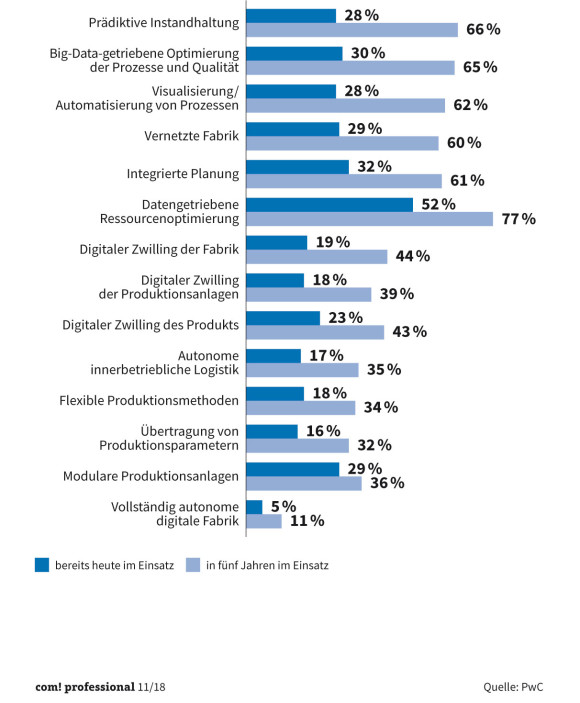

Im Marktforschungsbericht „Digital Factories 2020 – Shaping the future of manufacturing» beleuchtet das Beratungsunternehmen PwC den Digitalisierungsstand der Fertigungsindustrie in Deutschland. Der Studie liegt eine Befragung von 200 deutschen Führungskräften zugrunde. Neun von zehn (91 Prozent) der befragten Industrieunternehmen investieren aktuell in den Aufbau von digitalen Fabriken in der Mitte Europas. 93 Prozent aller Organisationen, die digitale Fabriken auf- oder ausbauen, möchten zumindest einen Teil ihres Investitionskapitals in der Bundesrepublik einsetzen. Das bestätigt laut PwC das Vertrauen der Investoren in Deutschland, das sich als starker Standort für den Auf- und Ausbau digitaler Fabriken etabliert habe.

Die Unternehmen haben eine Vielzahl von Vorteilen im Visier. 98 Prozent der Entscheidungsträger in der PwC-Studie erhoffen sich von der digitalen Fabrik eine Steigerung von Effizienz und Erlös in Höhe von jeweils durchschnittlich 12 Prozent.

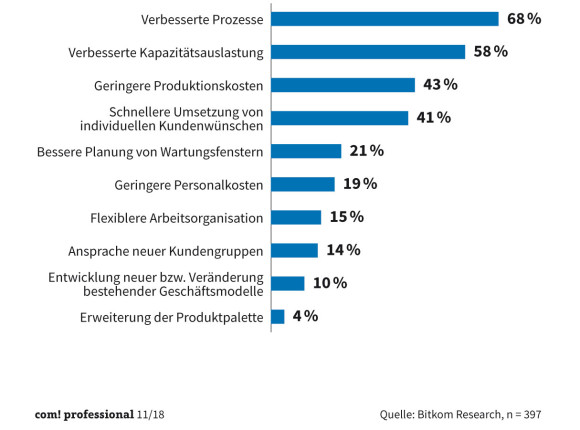

Die vom Branchenverband Bitkom anlässlich der Hannover-Messe befragten Unternehmen erwarten von Industrie-4.0-Anwendungen neben verbesserten Prozessen (68 Prozent) unter anderem eine verbesserte Kapazitätsauslastung (58 Prozent), geringere Produktionskosten (43 Prozent) und die schnellere Umsetzung von individuellen Kundenwünschen (41 Prozent). Die Möglichkeiten, neue Geschäftsmodelle zu entwickeln oder bestehende zu verändern, haben demnach lediglich 10 Prozent der Befragten auf dem Radar.

Die vernetzte Fabrik

Die Vernetzung innerhalb der Fabrik beschleunigt sich rasant, berichtet PwC. Damit Maschinen und andere Ressourcen Informationen effizient austauschen können, werden zusätzlich zur Sensorik auch eine Kommunikationsinfrastruktur sowie eine zentrale Datenverarbeitungsinstanz benötigt - das Manufacturing Execution System (MES).

29 Prozent der Firmen hätten bereits Netzwerktechnologien implementiert, um Komponenten, Maschinen, Transportfahrzeuge, Arbeiter, Produkte und das Management der Produktion miteinander zu verbinden. Mehr als doppelt so viele Unternehmen (60 Prozent) möchten diesen Meilenstein bis 2022 erreichen, das entspräche einem Zuwachs von 31 Prozent. Mehr als jedes dritte Unternehmen (39 Prozent) hätte bereits RFID-Sensorik und vernetzte Datenplattformen im Einsatz; weitere 25 Prozent möchten diesen Schritt bis 2020 abschliessen.

Lediglich 6 Prozent aller für den PwC-Bericht Befragten bezeichnen ihre bestehenden Werksanlagen als «vollständig digitalisiert». 44 Prozent setzen eigenen Angaben zufolge digitale Technologien «umfassend» ein und konnten zumindest Teile der Fertigung bereits vernetzen. Weitere 41 Prozent nutzen digitale Technologien vereinzelt in ihren noch nicht vernetzten Fabriken.

Kaizen und Kaikaku

In seiner Fabrik in Augsburg, einer der modernsten Fertigungsstätten der Welt, produziert Fujitsu PCs und Server-Systeme für Rechenzentren nach Kundenspezifikationen. Das Unternehmen hat hier die gesamte Wertschöpfungskette von der Produktentwicklung bis hin zum Kundendienst auf einem Campus gebündelt. Im Herzen der vernetzten Fabrik ist fortgeschrittene IT im Einsatz.

Seit 2016 verläuft die gesamte Produktion papierlos. Im Zwischenlager, dem sogenannten Supermarkt, bereiten Mitarbeiter die einzelnen Bauteile für die Montage vor. Die Komponenten werden mit digitalen Etiketten und RFID-Tags versehen und in speziellen Transportcontainern für individuelle Bestellungen abgelegt. Die integrierten funkgesteuerten E-Paper-Displays dieser Container stellen den Mitarbeitern die benötigten Informationen zum Inhalt in Form eines Barcodes zur Verfügung - das System ist in der Industrie unter dem Namen E-Kanban bekannt. Mit einem Handscanner können die Mitarbeiter die benötigten Informationen ablesen und beispielsweise ermitteln, welche Komponenten zu welcher Bestellung gehören. Ein selbstfahrendes Elektrofahrzeug sorgt dann dafür, dass die betreffenden Produktionszellen die Komponenten genau in der richtigen Reihenfolge bekommen - Stichwort Just-in-Sequence.

Auf dem Campus seiner «atmenden» Fabrik in Augsburg hat Fujitsu mit cloudbasierten Diensten, digitalen Anwendungen und Rapid Prototyping ein Werk aufgebaut, das die digitale Fabrik als integralen Bestandteil kundenorientierter Fertigung versteht.

Doch der Anfang war nicht einfach. Nach rund zehn Jahren kontinuierlicher Prozessoptimierung, die dem japanischen Kaizen-Prinzip folgte, wurde dem Management in Augsburg klar, dass weitere inkrementelle Verbesserungen die Wettbewerbsfähigkeit und damit das Überleben der bis dahin 24 Jahre alten Fertigungsstätte nicht länger hätten sichern können. «Wir wollten die japanische Unternehmensführung auf unsere Seite holen», erinnert sich Walter Degle, damaliger Senior Director Supply Operation von Fujitsu Augsburg. Es sei ein radikaler Innovationssprung gefordert gewesen, eine ganzheitliche und umwälzende Runderneuerung, auf Japanisch: Kaikaku.

Fujitsu zog die Münchner Beratungsfirma Leonardo Group zurate. Nach knapp drei Jahren Planung folgte die Implementierung. Neun Monate später war es dann so weit. Mit der Umstellung der Fertigung fielen die Rüstzeiten von sechs Schichten auf vier bis fünf Stunden. Die Herstellkosten gingen um 30 Prozent zurück.

Innerhalb von vier Wochen nach Inbetriebnahme der digitalen Fabrik konnte das Unternehmen den OEE-Wert (Overall Equipment Effectiveness) auf bemerkenswerte 93 Prozent hochschrauben. Diese Metrik gilt als der goldene Standard für die Fertigungseffizienz; einen Wert jenseits von 85 Prozent erreicht nur die Weltspitze.

Als jüngste Aktivität im Rahmen der Smart-Factory-Vision ist ein Co-Innovationsprojekt mit T-Systems zu nennen. Fujitsu fertigt in Augsburg täglich bis zu 21'000 verschiedene Geräte in jeweils bis zu 250 Konfigurationen; das Zusammenstellen der benötigten Teile für diese individualisierten Produkte ist eine enorme Herausforderung für die innerbetriebliche Logistik. Im April dieses Jahres schlossen Fujitsu und T-Systems ein Pilotprojekt ab.

In dem Pilotprojekt nutzten die Mitarbeiter beim Einsammeln der benötigten Komponenten im unmittelbaren Vorfeld der Produktion audiovisuelle Headset-Technologien, die ihnen alle relevanten Informationen als erweiterte Realität (Augmented Reality) bereitstellen sollten. Zur Unterstützung der Werker hat T-Systems Microservices-Anwendungen entwickelt. Diese kleinen Cloud-Lösungen werden in Augsburg zur Minimierung der Latenz aus Edge-Rechenzentren bedarfsgerecht per Funk an die Headsets übertragen. Eine Form dieser Technologie dürfte irgendwann die Handscanner und E-Paper-Etiketten ersetzen.

Jetzt ist bei Fujitsu wieder Kaizen angesagt: Nach der radikalen Kaikaku-Transformation hin zur digitalen Fabrik geht es wieder um kontinuierliche Verbesserungen der Prozesse.

Digitale Zwillinge

Mit der Digitalisierung von Fertigungsprozessen entstehen «digitale Zwillinge», sogenannte Digital Twins, von Bauteilen, Produkten, Fertigungsanlagen und ganzen Wertschöpfungsketten. Bei diesen Modellen handelt es sich um eine virtuelle Repräsentation der physischen Realität in Bezug auf Objekte wie auch auf Prozesse mit dem Ziel, die Optimierung der Betriebsabläufe und der Geschäftsleistung zu erleichtern.

Der digitale Zwilling eines Produkts liefert einen umfassenden Überblick über seinen Werdegang – von der Design- und Entwicklungsphase über die Fertigung bis hin zum Ende der Produktlebensdauer. Dies wiederum ermöglicht es dem Unternehmen, nicht nur die technische Seite seiner Erzeugnisse zu verstehen, sondern auch das gesamte Ökosystem, in dem sie sich beim Kunden bewähren müssen. Anders als ein reines CAD-Modell kann ein digitaler Zwilling die Interaktionen physischer Objekte in der realen Welt nicht nur modellieren, sondern Sensordaten in der realen Welt in Echtzeit erfassen.

Digitale Zwillinge leisten wertvolle Dienste bei komplexen Anlagen wie Strahltriebwerken und grossen Muldenkippern, indem sie diese im praktischen Einsatz simulieren. So lässt sich etwa der Grad der Abnutzung einschätzen. Digitale Zwillinge erfassen die Abweichungen vom Sollzustand und können so nicht zuletzt auch wichtige Erkenntnisse über das Potenzial zur Effizienzsteigerung liefern – selbst im Produktdesign.

Lösungen zur Entwicklung solcher digitalen Zwillinge bietet unter anderem Siemens an. Mit einer Siemens-Software konnte beispielsweise der Maschinenbauer Optima aus Schwäbisch Hall ein Transportsystem digital abbilden.

Magna Steyr nutzt einen digitalen Zwilling der gesamten Fabrik in Graz als Grundlage für die Prozessoptimierung. Denn die Transparenz von Prozessen ist für den Erfolg absolut entscheidend.

Vertikale Integration

An seinem Standort in Homburg (Saar) hat Bosch Rexroth ein führendes Industrie-4.0-Werk aufgebaut. Es ist sowohl Anwender als auch interner Lieferant im Bereich industrieller und mobiler Steuerungssysteme sowie hydraulischer Bewegungseinrichtungen. Zudem fungiert die digitale Fabrik als weltweite Pilotanlage für Kleinserien innerhalb der Bosch-Gruppe und als Testparcours für Innovationen in der Fertigung.

Bosch Rexroth nutzt papierlose, aktive Cockpits, selbstfahrende Logistikeinheiten, unabhängige Arbeitszellen, automatisierte Mitarbeiter- und Produkterkennung sowie Inline-Qualitätstests. Mit der Einführung neuer Technologien neben reifenden Technologien wie RFID-E-Kanban und Pick-to-Light konnte das Werk in Homburg die Anzahl der Varianten, die die Fertigungslinien passieren, erhöhen. Durch die Verwendung dieser Technologien und die Erhöhung der Flexibilität auf der gesamten Produktionslinie soll die Losgrösse erschwinglich bleiben; so erzielt das Unternehmen Skaleneffekte der Massenproduktion trotz individualisierter Fertigung.

Kunden und Industrie-OEMs passen derzeit die hydraulischen Steuergeräte von Bosch an ihre eigenen Fertigungsanlagen an, um die gemeinsame Versorgungskette zu integrieren. Durch die stärkere Verknüpfung von Bosch Rexroth mit mobilen Steuerungstechnologien im Produktbereich Montagetechnik hat sich das Unternehmen als agiler Modullieferant in das Ökosystem seiner Partner eingebettet. Bosch Rexroth integriert damit vertikal nicht nur seine eigene Versorgungskette, sondern verschafft sich auch die Möglichkeit, Mehrwertdienste wie Ferndiagnose und prädiktive Instandhaltung zu bieten. Darüber hinaus hat das Unternehmen den Grundstein dafür gelegt, in Zukunft innovative Pay-per-Use-Geschäftsmodelle für seine Kunden zu realisieren.

Licht aus und Hände weg

Als eine der wichtigsten Herausforderungen auf dem Weg zur digitalen Industrie-4.0-Fabrik identifiziert PwC die Belegschaft. 49 Prozent der für den Bericht «Digital Factories 2020» befragten Firmen beanstanden die Einstellung ihrer Mitarbeiter als «nicht offen genug für digitale Veränderungen». Diese Auffassung gehe Hand in Hand mit der Tatsache, dass die digitale Fabrik von morgen einfach weniger Linienarbeiter benötige. Gefragt seien vielmehr Datenwissenschaftler und Software-Entwickler, führt PwC in dem Bericht weiter aus.

In der Fabrik der Zukunft gelte das Prinzip «Licht aus und Hände weg», bestätigt Kuntha Chelvanathan, Advisory Partner bei Ernst & Young. Intelligente Roboter würden auf Werksebene unter der Aufsicht hochqualifizierter Menschen im Kontrollraum ihre Arbeit verrichten. Die Arbeitsplätze in der Fabrik von Bosch Rexroth in Homburg werden zunehmend interdisziplinär, ebenso wie die Fähigkeiten und Fertigkeiten, die die Mitarbeiter benötigen.

Um die aktuelle Fehlausrichtung des Arbeitsmarkts zu kompensieren, bedürfe es neuer Ansätze rund um die Aus- und Weiterbildung der Mitarbeiter, betont PwC. Innovative Konzepte wie das duale Studium, ein Hochschulstudium mit fest integrierten Praxiseinsätzen in Unternehmen, hätten sich in der Automobilindustrie bereits bewährt.

Doch die Probleme sitzen tiefer. 52 Prozent der befragten Führungskräfte seien der Ansicht, ihrer Organisation fehle grundsätzlich eine «digitale» Kultur. Die umfassende Veränderung der Unternehmenskultur ist eine Herausforderung erster Güte.

Bei Magna Steyr müssen sich die Maschinen an die Menschen anpassen, nicht umgekehrt. Die Umsetzung neuer Projekte erfolgt in drei Schritten: Evaluierung der Technologie, Prototypentest in einer Lernlinie und schliesslich der Rollout in der Serienproduktion. Das Unternehmen schreibt den Erfolg seinen Bemühungen zu, die Mitarbeiter frühzeitig in die Entscheidungsprozesse einzubinden. Die enge Zusammenarbeit bei der Vorbereitung und Implementierung von künftigen Anwendungsfällen stützt sich beizeiten auf das Feedback der Werker.

Wenn es um die Gesamtbilanz der Transformation ihrer Fertigungsstätte geht, zeigen sich die Unternehmen in der PwC-Studie dennoch insgesamt optimistisch. 90 Prozent der Befragten vertreten die Meinung, dass die Digitalisierung ihren Unternehmen mehr Möglichkeiten als Risiken böte. Nahezu jedes zweite Unternehmen erwartet einen ROI seiner Investitionen in die digitale Fabrik innerhalb von fünf Jahren nach Inbetriebnahme.

ARENA2036

Gemeinsam mit dem Forschungscampus des Bundesministeriums für Bildung und Forschung (BMBF) hat die Universität Stuttgart mit ARENA2036 bereits 2013 einen internationalen Forschungscampus ins Leben gerufen, Europas grösste Forschungsplattform für Mobilität. Ein Konsortium aus Wissenschaft und Industrie geht hier zukunftsweisenden Themen rund um die digitalisierte Produktion nach.

Auf einer Fläche von 10'000 Quadratmetern wurde auf dem Campus der Universität im Landkreis Vaihingen eine anpassungsfähige, hochflexible Produktionsstätte errichtet, die Massenproduktion und Individualisierung unter einen Hut bringt. Zu diesem Zweck haben die Universität Stuttgart und das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA Organisationen wie das Deutsche Zentrum für Luft- und Raumfahrt (DLR) sowie eine Reihe von Industriepartnern wie Daimler, Siemens, Bosch und KUKA an Bord geholt.

Die Fabrikproduktion der Zukunft werde nicht mehr homogen und linear ablaufen, ist sich Thomas Dietz, Projektleiter von ARENA2036 und Geschäftsfeldleiter Automotive am Fraunhofer IPA, sicher. Vielfalt und Differenzierung würden grossgeschrieben.

“Seit Längerem sehen wir immer mehr (…) individuelle Differenzierung.„

Thomas Dietz

Projektleiter ARENA2036 und

Geschäftsfeldleiter Automotive am Fraunhofer IPA

Geschäftsfeldleiter Automotive am Fraunhofer IPA

Vor allem der Wunsch nach einer höheren Individualisierung der Produktion nimmt seiner Ansicht nach stark zu. Als Beispiel für die Differenzierung in der Automobilbranche nennt Dietz den Antrieb. «Ein Automodell wird in Zukunft verschiedene Varianten haben: Wasserstoff-, Elektro-, Benzin- oder Erdgasantrieb.» Die Materialien umfassen neue Kunststoffverbindungen, Naturfasern und Kohlenstoff. «Seit Längerem sehen wir immer mehr Nischenmodelle und individuelle Differenzierung.»

In der Fabrik der Zukunft gehe jedes Produkt seinen eigenen Weg und steuere nur jene Produktionsstationen an, die für seine individuelle Konfiguration geeignet seien, prognostiziert Thomas Dietz.

Fazit

Der Trend zur Individualisierung liefert der Industrie neue Impulse zur Modernisierung der gesamten Fertigung. Die Kunst besteht jedoch darin, einen hohen Grad an Produktdifferenzierung zu erzielen, ohne dabei auf die Skaleneffekte der Massenproduktion verzichten zu müssen.

Die digitale Fabrik, Industrie 4.0, verspricht hier Abhilfe. Die ersten Resultate der Projekte aus der Praxis sind ermutigend.