Mensch und Roboter im Zusammenspiel

Industrie 4.0: Perfektionierte Automation

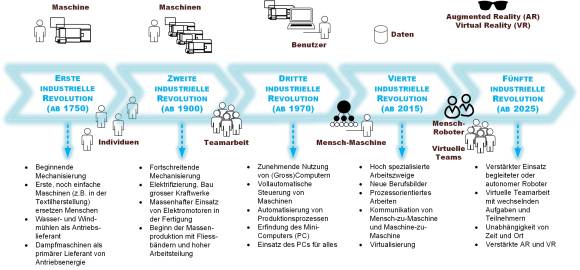

Seit der vierten industriellen Revolution entstehen intelligente Fabriken mit einer komplett digital ablaufenden Herstellung von der ersten Idee bis hin zum fertigen Produkt. Die produzierende Industrie ist zunehmend von einer Ende-zu-Ende-Digitalisierung gekennzeichnet und beinhaltet ein komplettes Ökosystem von Maschinen und Prozesspartnern. Ein permanenter digitaler Datenaustausch begleitet den gesamten Produktionsprozess sowohl informierend (Status) als auch korrigierend (Fehler). Dabei sind schnell und überall verfügbare Daten ein zentrales Element, um Schwachstellen schnell zu erkennen und zu beseitigen. Ein wichtiges Element ist dabei das Industrial Internet of Things (IIoT) mit massenhaftem Einsatz von Sensoren. Dessen Ziel ist eine weitreichende Kommunikation zwischen Menschen und Maschinen sowie zwischen Maschinen untereinander (M2M). Im Rahmen eines iterativen Prozesses entstehen dank IIoT Produkte, die den Vorstellungen der Kunden am nächsten kommen und deren Wünschen entsprechen. «Industrie 4.0» beginnt beim Design und setzt sich über den gesamten Produktlebenszyklus fort – mit Feedbacks über die tatsächliche Nutzung, um sich dem zuvor definierten Ziel weiter anzunähern.

Dieser Prozess bedingt aber eine enge Abstimmung mit Lieferanten, da die schlanke Produktion zur deutlichen Reduktion der Fertigungstiefe mit Auslagerung von Teilproduktionen führte. Wie erwähnt stieg damit bereits vor «Industrie 4.0» die Abhängigkeit von den Zulieferern erheblich. Während die Hersteller des Endprodukts jahrzehntelang die Zulieferer mit Preis- und Termindruck gängelten, haben sich die Kräfteverhältnisse heute gekehrt. Beispielsweise gibt es für die Vorschaltgeräte (im Prinzip Spannungswandler und Gleichrichter in einem Minigehäuse) für gewöhnliche LED-Lampen weltweit nur noch wenige Hersteller – und alle sitzen in China. Dort entstehen auch Router, Notebooks, Smartphones, Akkuzellen und komplette Akkusätze in Auftragsfertigung bei Spezialfirmen. Sie werden mit dem jeweils passenden Brand versehen, den klingenden Namen der Hersteller. Diese stellen jedoch praktisch nichts mehr selbst her.

Roboter als Gehilfen

Da in solchen Umgebungen, aber auch in hochverdichteten Grossraumbüros, der Mensch bisweilen auf der Strecke bleibt, kommt bei «Industrie 5.0» nun eine neue, fast menschliche Note hinzu – und dies keinesfalls nur in der produzierenden Industrie. Dabei geht es um die direkte Zusammenarbeit zwischen Menschen und Robotern beziehungsweise intelligenten Maschinen. Roboter sollen Menschen helfen, effizienter und besser zu arbeiten, indem sie Technologien wie Big Data, KI und das (I)IoT nutzen.

Bei «Industrie 5.0» geben hoch spezialisierte Software-Roboter (sogenannte Bots) den Mitarbeitenden Hilfestellungen in Form von Anleitungen, Prozessbegleitungen oder gezielten Hinweisen, um bessere Arbeitsergebnisse in kürzerer Zeit zu erzielen. Diese Vorgehensweise steht unter dem Fachbegriff «Robotic Process Automation» (RPA). RPA kennt unbegleitete, also selbstständig agierende, aber auch begleitete Bots. Letztere kommen dann zum Einsatz, wenn sie während auszuführender Prozesse menschliche Vorgaben und Entscheidungen benötigen. Dies kann eine Prozessfreigabe oder eine Plausibilitätsprüfung sein.

Dank RPA sinkt aber nicht nur die Fehlerquote bei steigender Effizienz. Vielmehr sollen die Menschen an den Produktionsanlagen oder auch in Büros besonders bei Routinearbeiten durch Bots entlastet werden und sich auf höherwertige Arbeiten konzentrieren können, was der Idee hinter Industrie 5.0 entspricht. Während zuvor mehr oder weniger blind automatisiert und rationalisiert wurde, scheint nun eine Kehrtwende stattzufinden.