Industrie 5.0

25.10.2021, 06:19 Uhr

Mensch und Roboter im Zusammenspiel

Bei Industrie 4.0 standen Methoden zum Vernetzen neuer Technologien zur Effizienz- und Produktivitätssteigerung im Mittelpunkt. Nun steht mit Industrie 5.0 die nächste Phase der Industrialisierung mit interaktiver Zusammenarbeit von Menschen und Robotern ins Haus.

Bei Ypsomed werden Angestellte in der Qualitätssicherung durch Augmented-Reality-Brillen unterstützt

(Quelle: Ypsomed)

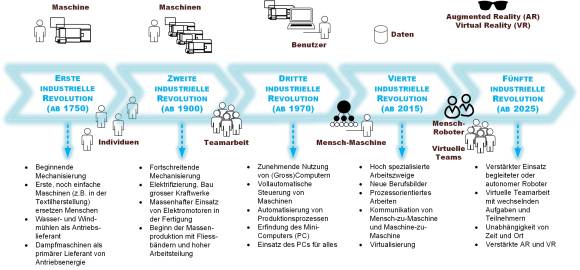

Der Begriff «Industrie» beschreibt einen Wirtschaftszweig, der alle mit der Massenherstellung von Konsum- und Produktionsgütern beschäftigten Fabrikationsbetriebe eines Gebiets umfasst – etwa die Auto-, die Lebensmittel- oder auch die Unterhaltungselektronik-Industrie. Als etwa um das Jahr 2015 erstmals der Begriff «Industrie 4.0» auftauchte, wurden der Industrie-Entwicklung im Nachhinein drei Phasen zugeordnet. Und weil schon zu Zeiten von Karl Marx und Friedrich Engels von der «Industriellen Revolution» gesprochen wurde, steht «Industrie 4.0» für die vierte industrielle Revolution.

Damit wird die cybertechnische Transformation der industriellen Produktion assoziiert, die zur digitalen Konvergenz zwischen Industrie, Unternehmen und anderen Prozessen führte. Mit Industrie 4.0 wurde ein neues Zeitalter der produzierenden Industrie eingeläutet, das noch andauert und sich noch nicht in allen Industrieländern gleichermassen etabliert hat. Ziel der vierten industriellen Revolution ist ein höchstmöglicher Automatisierungsgrad mit maximierter Effizienz. Der Mensch bleibt dabei aber oft auf der Strecke – entweder weil das Produktionstempo unerbittlich zunimmt oder weil Maschinen menschliche Arbeitsplätze ersetzen.

Industrielle Revolutionen 1 bis 3

Diese Entwicklung begann im Grunde genommen bereits bei der ersten industriellen Revolution gegen Ende des 18. Jahrhunderts. Sie wurde erst durch die Mechanisierung von Arbeitsprozessen und dem Einsatz von Wasserkraft und Dampfmaschinen möglich.

Die zweite industrielle Revolution startete zur Wende vom 19. ins 20. Jahrhundert und wurde mithilfe der neu entdeckten und zunehmend verbreiteten Elektrizität möglich. Sie führte zur Massenproduktion mit ganzen Produktionsstrassen, monotoner Fliessbandarbeit und Arbeitsteilung mit hochgradiger Spezialisierung. Vorreiter in der Automobilproduktion war der US-Amerikaner Henry Ford, der in Nordamerika die Massenmotorisierung einläutete. Ford gelang es, das T-Modell am Fliessband herzustellen. So konnten zwischen 1908 und 1927 rund 15 Millionen Exemplare produziert werden. Innert weniger Jahre verschwanden Pferde und Kutschen fast vollständig aus dem Strassenbild. In Europa verfolgte André Citroën ab 1919 ähnliche Konzepte, wurde aber durch den Ersten Weltkrieg und dessen Folgen ausgebremst.

Die dritte industrielle Revolution begann erst etwa Anfang der 1970er-Jahre und war von der Automatisierung von Produktionsprozessen sowie vom zunehmenden Einsatz von Computern gekennzeichnet. Diese Phase ist bis heute von Bedeutung, weil die bisherige Handarbeit durch immer intelligentere Maschinen genauer, zuverlässiger und günstiger verrichtet wird, etwa beim Löten von Bauelementen auf Platinen oder der vollautomatisierten Herstellung von Elektronikkomponenten und Sensoren.

In den 1990er-Jahren folgte das Just-in-time-Konzept, bei dem Halbfertigkomponenten direkt ans Band geliefert werden. Der ehemalige, ursprünglich aus der IT stammende Porsche-Manager Wendelin Wiedeking war der Pionier. Er liess nicht mehr bloss simple Autoradios, sondern gleich ganze Komponenten wie komplett bestückte Armaturenbretter ans Band liefern und senkte so nebst den Lager- auch die Produktionskosten, da die Autos wesentlich schneller als bisher zusammengebaut waren. Solche Denk- und Handelsweisen begründeten die zwei Säulen des Begriffs «Industrie 4.0»: grösstmögliche Effizienz dank Automation und Digitalisierung.

Industrie 4.0: Perfektionierte Automation

Seit der vierten industriellen Revolution entstehen intelligente Fabriken mit einer komplett digital ablaufenden Herstellung von der ersten Idee bis hin zum fertigen Produkt. Die produzierende Industrie ist zunehmend von einer Ende-zu-Ende-Digitalisierung gekennzeichnet und beinhaltet ein komplettes Ökosystem von Maschinen und Prozesspartnern. Ein permanenter digitaler Datenaustausch begleitet den gesamten Produktionsprozess sowohl informierend (Status) als auch korrigierend (Fehler). Dabei sind schnell und überall verfügbare Daten ein zentrales Element, um Schwachstellen schnell zu erkennen und zu beseitigen. Ein wichtiges Element ist dabei das Industrial Internet of Things (IIoT) mit massenhaftem Einsatz von Sensoren. Dessen Ziel ist eine weitreichende Kommunikation zwischen Menschen und Maschinen sowie zwischen Maschinen untereinander (M2M). Im Rahmen eines iterativen Prozesses entstehen dank IIoT Produkte, die den Vorstellungen der Kunden am nächsten kommen und deren Wünschen entsprechen. «Industrie 4.0» beginnt beim Design und setzt sich über den gesamten Produktlebenszyklus fort – mit Feedbacks über die tatsächliche Nutzung, um sich dem zuvor definierten Ziel weiter anzunähern.

Dieser Prozess bedingt aber eine enge Abstimmung mit Lieferanten, da die schlanke Produktion zur deutlichen Reduktion der Fertigungstiefe mit Auslagerung von Teilproduktionen führte. Wie erwähnt stieg damit bereits vor «Industrie 4.0» die Abhängigkeit von den Zulieferern erheblich. Während die Hersteller des Endprodukts jahrzehntelang die Zulieferer mit Preis- und Termindruck gängelten, haben sich die Kräfteverhältnisse heute gekehrt. Beispielsweise gibt es für die Vorschaltgeräte (im Prinzip Spannungswandler und Gleichrichter in einem Minigehäuse) für gewöhnliche LED-Lampen weltweit nur noch wenige Hersteller – und alle sitzen in China. Dort entstehen auch Router, Notebooks, Smartphones, Akkuzellen und komplette Akkusätze in Auftragsfertigung bei Spezialfirmen. Sie werden mit dem jeweils passenden Brand versehen, den klingenden Namen der Hersteller. Diese stellen jedoch praktisch nichts mehr selbst her.

Roboter als Gehilfen

Da in solchen Umgebungen, aber auch in hochverdichteten Grossraumbüros, der Mensch bisweilen auf der Strecke bleibt, kommt bei «Industrie 5.0» nun eine neue, fast menschliche Note hinzu – und dies keinesfalls nur in der produzierenden Industrie. Dabei geht es um die direkte Zusammenarbeit zwischen Menschen und Robotern beziehungsweise intelligenten Maschinen. Roboter sollen Menschen helfen, effizienter und besser zu arbeiten, indem sie Technologien wie Big Data, KI und das (I)IoT nutzen.

Bei «Industrie 5.0» geben hoch spezialisierte Software-Roboter (sogenannte Bots) den Mitarbeitenden Hilfestellungen in Form von Anleitungen, Prozessbegleitungen oder gezielten Hinweisen, um bessere Arbeitsergebnisse in kürzerer Zeit zu erzielen. Diese Vorgehensweise steht unter dem Fachbegriff «Robotic Process Automation» (RPA). RPA kennt unbegleitete, also selbstständig agierende, aber auch begleitete Bots. Letztere kommen dann zum Einsatz, wenn sie während auszuführender Prozesse menschliche Vorgaben und Entscheidungen benötigen. Dies kann eine Prozessfreigabe oder eine Plausibilitätsprüfung sein.

Dank RPA sinkt aber nicht nur die Fehlerquote bei steigender Effizienz. Vielmehr sollen die Menschen an den Produktionsanlagen oder auch in Büros besonders bei Routinearbeiten durch Bots entlastet werden und sich auf höherwertige Arbeiten konzentrieren können, was der Idee hinter Industrie 5.0 entspricht. Während zuvor mehr oder weniger blind automatisiert und rationalisiert wurde, scheint nun eine Kehrtwende stattzufinden.

Interaktion statt Ersatz

Jahrzehntelang dachte man bei Robotern immer an Ersatz für vermeintlich teure Mitarbeitende, besonders in der Fertigung. Für einfache Standardabläufe, aber auch bei gesundheitsgefährdenden Arbeiten in gefährlichen Umgebungen – etwa bei der Minenräumung oder bei Atom- und Chemieunfällen – werden auch heute noch ferngesteuerte Roboter eingesetzt. Doch bei «Industrie 5.0» geht es nicht mehr darum, Arbeiter an Fertigungslinien oder Büropersonal zu ersetzen. Vielmehr rückt die Interaktion mit Robotern, gekoppelt mit menschlicher Intuition und der Fähigkeit zur Problemlösung, in den Mittelpunkt. Mitarbeitende, ob nun im Büro oder in der Fabrik, müssen oft schwierige Entscheidungen treffen. Sowohl die Prozesse in der Administration als auch Produkte aus hoch automatisierter Fertigung haben an Komplexität zugenommen, was sie auch anfälliger für Fehlerquellen werden liess. Daraus können sich schwerwiegende Probleme mit hohen Kostenfolgen ergeben, wenn Dienstleistungen und Produkte ganz ohne menschliche Beteiligung entstehen. Fehlt nämlich die finale Plausibilitätsprüfung, kann dies aufgrund der dann nötigen Korrekturen kostenträchtige Folgen haben.

Industrie 5.0 als umfassender Prozess

Um die verbleibende Industrieproduktion in Europa halten zu können, stehen Innovationen mit qualitativ hochwertigen Produkten und Dienstleistungen im Fokus. Dazu leistet das Industrial Internet of Things (IIoT) einen zentralen Beitrag. Das IIoT verbindet vernetzte Sensoren, KI und maschinelles Lernen in einem neuen Kontext. Parallel dazu entsteht mit der bereits heute laufenden Erhebung, Sammlung, Analyse und Verknüpfung grosser Datenmengen ein neuer Industriezweig – der Datenhandel (Big Data und Big Data Analytics). Durch die gezielte Verknüpfung von Big Data und KI im IIoT erhalten die Dienstleister und Produktanbieter ein sehr viel genaueres Bild über ihre Kunden, deren Nutzungsverhalten und Erwartungen.

Vor allem die produzierende Industrie mit ihren sehr hohen Investitionen in Produktentwicklung und Fertigungsanlagen verspricht sich davon genauere Marktdaten und in der Folge bessere, weil zielgerichtetere Produkte und Dienstleistungsangebote. Das «Vorbeiproduzieren» am Markt soll in Zukunft der Vergangenheit angehören, weil man die Kundenanforderungen und Kundenbedürfnisse besser kennt.

Der Mensch hat sich im Denken und Handeln offenbar nur wenig verändert, wohl aber das Umfeld – und zwar gewaltig. Künftig dienen uns vermehrt Touch- und Sprach-Schnittstellen sowie Systeme für eine erweiterte Realität (Augmented Reality, AR), mit denen wir unsere Bedürfnisse mitteilen, Feedbacks geben oder in der Produktion Maschinen steuern. Inwieweit Roboter gewisse Standardabläufe und -funktionen übernehmen werden, ist noch offen.

Der Mensch als unterschätzter Faktor

Dies trifft erst recht auf die industrielle Fertigung zu, bei der sich mit den Augen und Sinnen eines gut geschulten Mitarbeitenden folgenreiche Fehlproduktionen und Ausschuss verhindern lassen. Vor diesem Hintergrund mag es erstaunen, dass sogar der Tesla-CEO Elon Musk die «exzessive Automatisierung» in seinem Unternehmen als Fehler bezeichnete. Ob dieses Faktum auch für die anfänglichen Qualitätsprobleme der Teslas verantwortlich war, sagte Musk hingegen nicht. Wie auch immer: Menschen wurden und werden häufig unterschätzt. Unternehmen, die dies erkennen und ändern, stellen sich zukunftssicher und wachstumsorientiert auf, da sich ihre Dienstleistungen und Produkte spür- und messbar verbessern.

Bei sich ähnelnden Standardabläufen verhalten sich Roboter konsistenter als Menschen und arbeiten deutlich präziser, da sie nicht ermüden. Aber sie sind nicht flexibel und erledigen im Grunde nur Arbeiten, die ihnen zuvor ein Mensch beigebracht hat. Zwar werden die Roboter am Arbeitsplatz dank KI immer klüger und sind enger untereinander sowie mit Daten aus der Cloud vernetzt. Aber ihnen fehlen unsere Anpassungsfähigkeit und unser kritisches Denken. Besonders in anspruchsvollen Arbeitsumgebungen ist darum erst das Zusammenspiel zwischen Menschen und Robotern zielführend.

Bei sich ähnelnden Standardabläufen verhalten sich Roboter konsistenter als Menschen und arbeiten deutlich präziser, da sie nicht ermüden. Aber sie sind nicht flexibel und erledigen im Grunde nur Arbeiten, die ihnen zuvor ein Mensch beigebracht hat. Zwar werden die Roboter am Arbeitsplatz dank KI immer klüger und sind enger untereinander sowie mit Daten aus der Cloud vernetzt. Aber ihnen fehlen unsere Anpassungsfähigkeit und unser kritisches Denken. Besonders in anspruchsvollen Arbeitsumgebungen ist darum erst das Zusammenspiel zwischen Menschen und Robotern zielführend.

Die nächsten Schritte

Leider scheint es so, dass Europa im Vergleich zu den USA und China bei KI-Anwendungen ins Hintertreffen geraten ist. Darum fordert der Europäische Wirtschafts- und Sozialausschuss (EWSA), der die EU in verschiedenen Politikbereichen berät, eine europaweite Forcierung der Forschung und Entwicklung von Robotik und KI. In einer kürzlich veröffentlichten Studie kam die EWSA zum Schluss, dass die EU die Digitalisierung als Chance für Verbraucher, Fertigungsbetriebe und Mitarbeiter wahrnehmen und fördern sollte. Robotik und KI werden allerdings oft eher als Bedrohung wahrgenommen und mit grossen Vorbehalten belegt. Dabei steht eigentlich ausser Zweifel, dass ein Hersteller oder ein Dienstleister davon profitiert, wenn dessen Mitarbeitende mit Robotern zusammenarbeiten. Es bleibt eher die Frage zu klären, wie man neue Technologien und deren Möglichkeiten optimal nutzen kann, um bestmögliche Ergebnisse aus dieser Interaktion zu erzielen.

Dank der weltweiten Forschung – gerade auch in der Schweiz – nehmen die kognitiven Fähigkeiten der Roboter sowie die Rechen- und Datenspeicherkapazitäten weiter zu. In den ersten Anwendungsfällen von «Industrie 5.0» ist zudem erkennbar, dass die Kombination von Robotern und menschlicher Intelligenz Innovationen und Einfallsreichtum begünstigt sowie verbesserte Produkte und Dienstleistungen hervorbringt. Davon profitieren Konsumenten ebenso wie Unternehmen, wie man am Beispiel des Schweizer Medizinaltechnik-Unternehmens Ypsomed sieht. Dieses nutzt die 5G-Technologie unter anderem für die Digitalisierung des Warenbezugs, die Warenverfolgung durch den Produktionsprozess, die Echtzeit-Auswertung von Maschinendaten oder auch für Qualitätstests einzelner Bauteile.

Der Autor

Rüdiger Sellin

ist Diplom-Ingenieur (FH) und arbeitet seit 1992 als Fachjournalist (SFJ/MAZ) mit den Schwerpunkten ICT und Elektrotechnik.