Roboter, Sensoren und Co.

03.04.2018, 12:20 Uhr

Wie das Internet der Dinge die Logistik revolutioniert

IoT-Lösungen erhöhen die Effizienz von Lieferketten und sorgen für Wettbewerbs-Vorteile. Diese Digitalisierung geht mit tief greifenden Veränderungen von Lagerhaltung und Warentransport einher.

(Quelle: MNBB Studio / Shutterstock.com)

Es besteht kein Zweifel daran, dass die Digitalisierung die gesamte Wirtschaft verändert. Nur die Unternehmen, die auf den Zug aufspringen und die sich bietenden Chancen nutzen, zählen zu den Gewinnern der Transformation.

Ein Bereich, der sich besonders stark im Wandel befindet, ist die Logistik – das Lagern, Sortieren, Kommissionieren, Verpacken und Transportieren von Waren. In vielen Unternehmen wurde die Logistik bislang meist eher als lästiger Kostenfaktor angesehen, um den man beim An- und Verkauf von Waren nicht herumkommt. Doch immer mehr Firmen erkennen, dass in diesem Sektor eine Menge unausgeschöpftes Potenzial steckt. Eine immer schnellere Lieferkette bedeutet heute nicht nur einen Wettbewerbsvorteil, sondern meist auch Kosteneinsprungen, denn die Lagerhaltung ist teuer.

Für das Internet of Things (IoT), die digitale Vernetzung aller möglichen physischen Objekte, ist die Logistik geradezu prädestiniert. Ein Beispiel für eine solche Vernetzung ist die digitale Überwachung der Bestellung eines Kunden – von der Produktion über die Lagerung bis zur Lieferung.

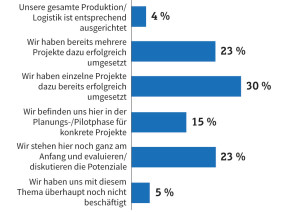

Status quo

Eine Studie von Pierre Audoin Consultants (PAC) zum Stand des Internet of Things in den Branchen Maschinen- und Anlagenbau, Produktion und Logistik kommt zu dem Ergebnis, dass die Logistik hinsichtlich der aktuellen und der künftigen IoT-Reife den anderen Branchen in fast allen Punkten voraus ist. Ihr Equipment ist aktuell schon besser vernetzt und sie kann mehr IoT-Projekterfahrung vorweisen. Hinzu kommt, dass Logistikunternehmen aufgeschlossener gegenüber externer Hilfe sind. PAC befragte dazu 150 IT- und Fachbereichsverantwortliche in Unternehmen in Deutschland, Österreich und der Schweiz.

“Überraschungen wie Verzögerungen oder Beschädigungen der Ware können sich Logistikunternehmen nicht mehr erlauben.„

Stephan Ellenrieder, Senior Vice President Zentraleuropa sowie Geschäftsführer Deutschland bei PTC

In einer Sache herrscht bei den Entscheidern aller Branchen grosse Übereinstimmung: So halten gut die Hälfte der Befragten das Internet der Dinge für «sehr wichtig» oder «eher wichtig». In der Transport- und Logistikbranche sind sogar 72 Prozent dieser Auffassung. Das zeigt, dass das Thema IoT in vielen Logistikfirmen bereits Eingang in die Unternehmensstrategie und damit auch in das Bewusstsein der Mitarbeiter und leitenden Angestellten gefunden hat. Eine weitere Umfrage ergab, dass 83 Prozent der europäischen Unternehmen in der Transportbranche ihre IoT-Ausgaben in den kommenden drei Jahren erhöhen werden.

Eigentlich war IoT in der Logistik schon sehr früh ein Thema. Seit Jahren werden Paketsendungen mit einem Strichcode oder QR-Code versehen, der detaillierte Informationen über den Absender, den Empfänger und über die Fracht selbst enthält, etwa deren Gewicht. Auf diese Weise ist ein Tracking des Pakets mehr oder weniger in Echtzeit möglich. Inzwischen kann das Internet of Things allerdings beträchtlich mehr. So birgt ein komplett digitales Supply Chain Management viele Möglichkeiten zur Steigerung der Produktivität und Effizienz sowie zur Verbesserung der Kundenzufriedenheit.

Neue Herausforderungen

Ein einfaches Tracking einer Paketlieferung reicht auch längst nicht mehr aus. «Die Herausforderung ist vor allem, dem wachsenden Zeit- und Effizienzdruck gerecht zu werden. Kunden wollen ihre Ware heute erstens schneller haben und zweitens jederzeit wissen, wo sie ist, wann sie voraussichtlich ankommt und vielleicht sogar, in welchem Zustand sie sich befindet», berichtet Ingo Hofacker, Senior Vice President IoT bei T-Systems. Das gelte für Geschäftskunden ebenso wie für Endkunden. «Gerade für Unternehmen bietet das IoT eine Chance, Informationen in Echtzeit zusammenzuführen, zu analysieren und dadurch Ressourcen besser zu managen, Abläufe zu optimieren, Kosten zu reduzieren und die Kundenbeziehung zu stärken.»

“Aus der Ferne können Maschinen gewartet und mit Updates repariert werden. Bei der Auslieferung können Pakete verfolgt und deren Zustände überwacht werden – sogar in Übersee.„

Jochen Busch, Head of IoT Zentraleuropa bei Vodafone

Laut Jochen Busch, Head of IoT Zentraleuropa bei Vodafone, ist die feste Integration digitaler Prozesse in deutschen Logistikunternehmen zwingend notwendig: «Um die Herausforderung der digitalen Umstrukturierung zu meistern, ist es wichtig, schnell auf die Datenautobahn aufzufahren und nicht auf dem digitalen Standstreifen stehen zu bleiben. Denn je früher die Digitalisierung Einzug in unsere Lagerhallen hält, desto früher wird die deutsche Wirtschaft davon profitieren.» Seiner Ansicht nach haben Unternehmen jetzt die grosse Chance, sich einen Wettbewerbsvorteil zu verschaffen.

Für die Wirtschaft ist es also entscheidend, dass der Logistikstandort Deutschland weltweit einen Spitzenplatz einnimmt. Das Internet of Things ist dabei langfristig unverzichtbarer Bestandteil für ein erfolgreiches Business.

Die sich ändernden Kunden- und Marktanforderungen treiben nach Auffassung von Stephan Ellenrieder, Senior Vice President Zentraleuropa sowie Geschäftsführer Deutschland beim IoT-Software-Unternehmen PTC, die Geschwindigkeit aller Prozesse rasant in die Höhe. Das betreffe alle Bereiche – vom globalen Transport von Waren und Gütern über den Warenumschlag in Distributionszentren und Lagerhäusern bis hin zur letzten Meile. «Dabei gilt: Die Fracht muss vollständig und schadenfrei in der vorgegebenen Zeit am gewünschten Ort eintreffen, ganz egal wie. Überraschungen wie Verzögerungen oder Beschädigungen der Ware können sich Logistik- und Transportunternehmen nicht mehr erlauben.»

Das Internet der Dinge kann in jedem Teil der Wertschöpfungskette Ausfälle minimieren, Verluste vermeiden oder aufeinander abgestimmte Verkehrsrouten optimieren. Doch wie könnte eine vollständig digitalisierte Lieferkette aussehen – von der Produktion bis zur Auslieferung an der Haustür des Kunden? «Ganz zu Beginn kann beispielsweise der Bestand von Rohmaterialien mit Sensoren überwacht und vor Diebstahl geschützt werden. Engpässen bei den Rohmaterialien wird so von Anfang an vorgebeugt», so Jochen Busch von Vodafone. Bei der Produktion könnten Maschinen untereinander und mit dem Menschen interagieren. Die Techniker wüssten dann schon früh, wenn bestimmte Funktionen bei einer Maschine auszufallen drohen. «Aus der Ferne können diese Maschinen gewartet und mit Software-Updates repariert werden. Bei der Auslieferung können Pakete verfolgt und deren Zustände überwacht werden – sogar in Übersee», ergänzt Busch. Verluste und vergebliches Warten für den Kunden gehörten damit der Vergangenheit an.

Bei der Auslieferung des Produkts lassen sich mit dem Internet of Things die Fahrrouten von Lieferfahrzeugen optimal steuern, indem aktuelle Standorte und Verkehrslagen ständig an eine Zentrale übermittelt werden. Die Basis für die Vernetzung von Rohmaterialien, Maschinen und Paketen ist laut Jochen Busch die Funktechnologie Narrowband-IoT, die «Millionen Geräte gleichzeitig und kostengünstig miteinander vernetzt. Denn sie ist optimiert für die regelmässige Übertragung kleiner Datenmengen. Und sie vernetzt Gegenstände sogar dort, wo Mobilfunk sonst nur schwer hinkommt – hinter dicken Hauswänden und tief unter der Erde».

Ein System für die Transportüberwachung hat zum Beispiel das IoT-Unternehmen Roambee entwickelt. Seine IoT-Lösung besteht aus der Hardware – den sogenannten Bees, kleinen tragbaren, funkbasierten Sensoren – und der Software-Anbindung ans Netz und an die Cloud. «Die Sensoren lassen sich einfach an Waren oder Gütern anbringen und erfassen neben dem genauen Standort Daten wie Temperatur, Erschütterungen, Licht oder Feuchtigkeit», so Ingo Hofacker von T-Systems, Partner von Roambee. Wenn definierte Grenzwerte überschritten oder eine bestimmte Route verlassen werden, dann löst das System Alarm aus. «Die Einsatzszenarien für die Lösung sind vielfältig: Der Auflieger-Hersteller Schmitz Cargobull konnte die Technik sogar nutzen, um Kraftstoffdiebstähle aufzuklären.»

Datenflut

Technologisch ist also vieles machbar. Laut Stephan Ellenrieder von PTC schwemmt das aber eine wahre Flut an Daten in die Unternehmen. Diese gelte es zu erfassen und zu verarbeiten. Wichtiger noch: «Es müssen die richtigen Erkenntnisse gezogen werden, um den Logistikprozess effizienter zu machen und Fehlerquellen weitestgehend zu reduzieren.» Erst wenn die gewonnenen Daten sauber verarbeitet werden, gelangen Unternehmen seiner Erfahrung nach zu mehr Wissen. Wissen sei Macht und die Daten seien der Schlüssel dazu, resümiert Ellenrieder.

Laut Ingo Hofacker sind Automatisierung und vorausschauende Analysen die Zukunft – «die hohe Kunst des IoT». Auch er ist der Ansicht, dass es nicht nur darum geht, Maschinen mit Sensoren zu versehen, sondern die richtigen Daten im richtigen Kontext zu betrachten und Schlüsse zu ziehen, die sich positiv auf Produktivität und Effizienz auswirken. Er schränkt allerdings ein, dass vorausschauende Analysen noch nicht wirklich in der Praxis angekommen sind, «eben weil das IoT ein komplexes Zusammenspiel aus Konnektivität und ausgeklügelten Algorithmen bedeutet». Das Internet der Dinge entwickele sich gerade erst vom «Nice-to-have» zum «Must-have».

IoT-Plattformen können den Unternehmen hierzu als zentrale Drehscheibe für die gewonnenen Daten dienen, indem diese in bereits vorhandene oder eigens entwickelte Applikationen fliessen. Gemeinsam mit Daten aus Drittquellen wie Wetter- oder Verkehrsdiensten und angebunden an Enterprise-Resource-Planning- oder Warenwirtschaftssysteme entsteht so eine mächtige Basis für die effizientere Planung und die Optimierung von Logistikprozessen.

Modernisierung der Logistik

Viele Warenlager dürften im Hinblick auf das Internet of Things und Industrie 4.0 jedoch komplett veraltet sein. Auch viele Fahrzeugflotten sind derzeit noch nicht für die moderne Kommunikation gerüstet. Nach den Erfahrungen von Jochen Busch von Vodafone steht bei der Digitalisierung von Logistikprozessen die Modernisierung von Hardware, Software und Netzwerk gleichermassen im Fokus. Grundlegend sei nicht nur ein Netzwerk wie Narrowband-IoT. Ebenso wichtig seien leistungsfähige Glasfaserleitungen, würden doch «die Daten, die über Mobilfunk verschickt werden, ab einem gewissen Punkt durch die Glasfaserleitungen unter der Erde abtransportiert». Parallel dazu müssten Hardware und Software modernisiert werden. Denn das leistungsfähigste Netz sei nur dann auch ein wirtschaftliches Netz, wenn die Anwendungen dafür existierten.

Für Stephan Ellenrieder von PTC sollten eine Vision und der zukünftige Prozess im Vordergrund stehen: «Ist das Ziel festgesteckt, hilft eine Bestandsaufnahme dabei, den Startpunkt festzulegen. Anschliessend werden die Route geplant und einzelne Etappen festgelegt – hier sind dann alle Einzelbereiche wie Hardware, Software oder das Netzwerk wichtig sowie deren Orchestrierung.» In der deutschen Praxis spielten – nicht nur in der Logistik – zunächst Prozessoptimierungen und Kosteneinsparungen die Hauptrolle. Mit Blick auf die rasante Entwicklung und die neuen Konkurrenten im Markt sei das jedoch oft zu kurz gedacht. Beispielsweise sollten am Anfang die eigenen Aktivitäten und das Geschäftsmodell auf den Prüfstand gestellt werden. Möglicherweise könnten so zukunftsweisende Richtungen zutage treten, die das Unternehmen über mehrere Jahre hinweg erfolgreich in Zukunftsmärkten agieren liessen, während reine Prozessoptimierungen oft nur mittelfristige Effekte brächten.

Eine rein technologische Betrachtung hält Ellenrieder für einen häufigen Stolperstein bei der Digitalisierung der Logistik. Einfach nur zu vernetzen und neue Datenflüsse zu kreieren sei reine Zeitverschwendung, wenn nicht klar sei, welche Daten wohin fliessen müssen mit welchem gewünschten Ergebnis. «Selbstverständlich bringt die Optimierung von Logistikprozessen oder die IoT-gestützte Überwachung von Fuhrparks oder der Lagerausstattung erste Effekte. Aber erst wenn alle diese Möglichkeiten in ein Gesamtkonzept, über das weit vor dem Technologieeinsatz nachgedacht werden sollte, oder gar in ein neues oder erweitertes Geschäftsmodell eingebettet werden, stellen sich Langzeiteffekte ein.»

Für Ingo Hofacker von T-Systems ist der typische Stolperstein bei der IoT-Einführung in der Logistik das Thema Sicherheit – «und das zu Recht, denn Sicherheit darf man nicht auf die leichte Schulter nehmen.» Sicherheit müsse sich wie ein roter Faden durch alle Bausteine der Digitalisierung ziehen.

Für Jochen Busch von Vodafone wiederum spielt vor allem der Faktor Zeit eine wichtige Rolle: «Es geht darum, das Internet der Dinge schon früh in die eigenen Prozesse zu integrieren, um international nicht den Anschluss zu verlieren.» Und schliesslich gelte es, den Menschen die Angst vor der Digitalisierung zu nehmen. Es müsse ein Verständnis dafür geschaffen werden, dass es bei der Digitalisierung nicht darum gehe, den Menschen durch Maschinen zu ersetzen. Vielmehr gehe es darum, beide optimal interagieren zu lassen. «Ich denke, hier sind wir auf einem guten Weg», so sein Resümee.

Das IoT bei DHL und Amazon

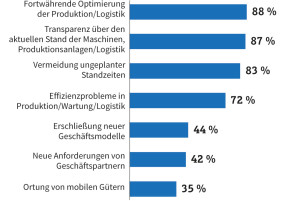

DHL Supply Chain ist ein Geschäftsbereich der Deutschen Post und nach eigenen Angaben weltweiter Marktführer im Bereich Kontraktlogistik, also in der Logistik-Abwicklung für Kunden. Das Unternehmen bietet dafür massgeschneiderte Lieferkettenlösungen an. Um die Betriebsabläufe in den Warenlagern zu verbessern, testet DHL seit vergangenem Jahr an drei Standorten in Deutschland, den Niederlanden und in Polen eine neue IoT-Lösung.

Mit diesem IoT-Cockpit ist DHL in der Lage, die betrieblichen Abläufe durch die grafische Darstellung von Betriebsdaten in Echtzeit zu überwachen. Die Daten stammen unter anderem von Scanner-Sensoren sowie von Transport- und Verladegeräten. «Wir verfolgen alle Bewegungen, reichern diese Daten mit Daten aus unserem Lagerhaltungssystem an und können dann in Echtzeit die betrieblichen Abläufe darstellen. Durch eine visuelle Darstellung in Form von Heatmaps kann der Standort- oder Schichtleiter frühzeitig potenzielle Risiken erkennen sowie auch Ineffizienzen in den Abläufen identifizieren und entsprechend Anpassungen vornehmen», wie Irma Lindt, Director Application Modernization & Innovation bei DHL Supply Chain, erklärt. «Auf diese Weise erhalten wir beispielsweise Einblick, wann und wo ein Gabelstapler, der für den Warennachschub eingesetzt wird, eine Erschütterung oder gar einen Aufprall registriert hat.»

“Durch eine visuelle Darstellung lassen sich potenzielle Risiken und Ineffizienzen in den Abläufen frühzeitig identifizieren.„

Dr. Irma Lindt, Director Application Modernization & Innovation bei DHL Supply Chain

Als Folge können so zum Beispiel bei Bedarf temporär mehr Transport- und Verladegeräte wie Gabelstapler oder Hubwagen bereitgestellt werden oder Bestellungen und Auftragsabwicklungen so koordiniert werden, dass es nicht zu Staus und Blockaden in den Warenlagern kommt.

Für die Erfassung aller Material- und Warenbewegungen nutzt DHL eine an den Standorten bereits existierende WLAN-Infrastruktur. Der grösste Teil der eingesetzten Hardware wie Scanner war bereits in das WLAN-Netzwerk eingebunden, sodass keine neue Infrastruktur eingeführt werden musste, um die Abläufe und Bewegungen zu erfassen. Andere Geräte wurden nachträglich mit sogenannten Wifi-Tags ausgestattet, um eine Nachverfolgung zu ermöglichen.

Beispiel: Amazon

Der Online-Versender Amazon betreibt derzeit 40 Logistikzentren in Europa, davon elf in Deutschland. Vergangenes Jahr hat das Logistikzentrum in Winsen an der Luhe eröffnet. Das Besondere am Amazon-Standort Winsen: Es ist das erste Logistikzentrum in Deutschland, in dem Roboter eingesetzt werden.

Die kleinen orangefarbenen Roboter, Drives genannt, kommen vorwiegend in den Bereichen Stow, also der Einlagerung, und Pick, der Warenentnahme, zum Einsatz. Sie fahren unter Regale, heben diese an und bringen sie im Lagerbereich selbsttätig auf abgesperrten Flächen zu den Mitarbeitern. Die Drives können sich – sogar mit angehobenem Regal – auf der Stelle um 90 Grad drehen und orientieren sich anhand von Positionsaufklebern.

Welche Erfahrungen Amazon mit den Logistik-Robotern bislang gemacht hat und wie die Zusammenarbeit mit dem Menschen funktioniert, lesen Sie im Interview in Teil 7.

Das IoT bei der SBB und Trenitalia

Der mit Abstand grösste Teil des Güterverkehrs innerhalb der EU erfolgt über die Strasse. 2014 war der Anteil der im Binnenverkehr auf der Strasse transportierten Güter mit fast 75 Prozent mehr als viermal so hoch wie der Anteil der auf der Schiene beförderten Güter (18,4 Prozent). Der Rest wurde auf Wasserstrassen transportiert. Dennoch bildet der Eisenbahngüterverkehr einen wichtigen Pfeiler der Logistik. Allein in der Schweiz kam der Güterverkehr im vorletzten Jahr auf 16,6 Millionen Tonnenkilometer.

Schweizer Bundesbahnen: Das Zustandsüberwachungssystem der smarten Güterwagen ermöglicht eine Datenauswertung in Echtzeit – diese kleine schwarze Box verbindet die Waggons mit der Cloud

Quelle: Bosch

Um den Güterverkehr noch weiter zu optimieren, setzen die Schweizerischen Bundesbahnen (SBB) auf Vernetzung und smarte Waggons. Nach eineinhalb Jahren Entwicklungszeit und mehr als zehn Millionen Testkilometern ging 2017 ein Vernetzungssystem von Bosch in Serie. Die smarten Güterwagen wissen dank metergenauer Positionsbestimmung von selbst, wann sie an ihrem Ziel ankommen oder ob die Kühlkette eingehalten wird, und sie übermitteln selbstständig Informationen, mit denen der Termin für die kommende Instandhaltung bestimmt werden kann. Auch heftige Erschütterungen, etwa beim Rangieren, registrieren die Waggons und merken sich Ort und Stärke des Stosses.

Bis Ende dieses Jahres sollen in Europa 2000 Güterwagen der SBB mit Sensoren und entsprechender Software unterwegs sein. Dazu installieren die SBB Sensoren im Inneren der Waggons sowie eine Vernetzungs-Box an der Aussenseite. Über die Cloud werden die Daten auf einem Server ausgewertet, sodass die Daten den Mitarbeitern in einem Online-Portal übersichtlich aufbereitet zur Verfügung stehen.

An einem ähnlichen Projekt arbeiten die italienische Eisenbahngesellschaft Trenitalia und das deutsche Software-Unternehmen SAP. Mit Hilfe des Internet of Things möchte die Trenitalia Ausfällen vorbeugen und gleichzeitig den Lebenszyklus des Equipments verlängern. Das soll wie bei den Schweizer Kollegen durch die Verarbeitung riesiger Datenmengen und Hyperkonnektivität passieren.

Trenitalia implementierte hierfür die Lösung SAP Predictive Maintenance and Service, um per Remote-Zugriff Sensordaten auszuwerten und das Equipmentverhalten zu überwachen. Die Plattform SAP HANA verarbeitet dabei grosse Mengen an operativen Echtzeitdaten, die aus Sensoren und intelligenten Anlagen ausgelesen werden. Maschinelles Lernen soll Wartungs- und Instandhaltungssysteme rechtzeitig anstossen und dadurch ungeplante Ausfallzeiten vermeiden. Das Bahnunternehmen geht davon aus, dass damit die Wartungskosten um bis zu 10 Prozent sinken.

Die Zukunft mit der Blockchain

Neben diversen Sensoren und Robotern soll auch die Blockchain-Technologie die Lieferketten digitalisieren. Die Blockchain ist eine digitale, dezentrale Datenbank, die alle Transaktionen präzise und manipulationssicher speichert – bekannt wurde sie besonders als Rückgrat der Kryptowährung Bitcoin. Da die Datenbank auf allen beteiligten Rechnern stets aktuell gehalten wird, ist es nahezu unmöglich, Einträge in Nachhinein zu verändern.

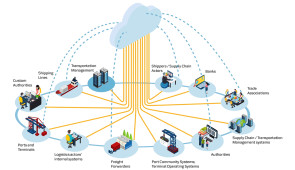

Blockchain in der Logistik: Über eine gemeinsame Plattform von Maersk und IBM sollen sich alle Akteure im globalen Schiffsgüterverkehr in Echtzeit austauschen – Papierdokumente sollen wegfallen

Quelle: Maersk

Vor allem der weltweite Seegüterverkehr profitiert von durchgängig digitalisierten Lieferketten. So werden laut IBM weltweit jährlich Güter im Wert von rund 4 Billionen Dollar verschifft. Über 80 Prozent der Güter, die täglich konsumiert werden, kommen über das Meer. Dabei betragen bei vielen Waren die Kosten für die erforderlichen Dokumente zur Abwicklung des Handels bis zu einem Fünftel der tatsächlichen physischen Transportkosten. Das World Economic Forum geht davon, dass der Welthandel durch eine Beseitigung des «Papierkrams» in internationalen Lieferketten um rund 15 Prozent wachsen könnte.

Mit der Blockchain lässt sich nach Angaben von IBM ein völlig neues System von Anweisungen und Zustimmungen einführen. Eine gemeinsame Plattform soll Unternehmen helfen, den Weg ihrer Güter über internationale Grenzen hinweg nachzuverfolgen. Hersteller, Reedereien, Transportunternehmen, Häfen, Terminals und Zollbehörden sollen ihren Nutzen daraus ziehen – der globale Warenverkehr soll deutlich vereinfacht werden.

Das neue Unternehmen fokussiert sich zunächst auf zwei Aufgaben. Erst soll ein System für Versandinformationen eine durchgängige Transparenz der Lieferkette für alle beteiligten Akteure sicherstellen und in Echtzeit Informationen über den aktuellen Status einer Lieferung bereithalten. Darüber hinaus will man papierlos das Übermitteln, Validieren und Genehmigen von Dokumenten zwischen den Partnern und Behörden automatisieren. Blockchain-basierte smarte Verträge stellen dabei sicher, dass alle Genehmigungen vorhanden sind, was den Prozess beschleunigt und Fehler reduziert.

Im Gespräch mit Amazon-Standortleiter Norbert Brandau

Der Online-Versender Amazon setzt in seinem Logistikzentrum im niedersächsischen Winsen (Luhe) Transportroboter ein. Sie unterstützen die Mitarbeiter, indem sie zum Beispiel deren Laufwege reduzieren.

Unsere deutsche Schwester-Publikation «com! professional» hat sich mit Norbert Brandau, Standortleiter in Winsen, über seine Erfahrungen mit den automatisierten Lagerarbeitern unterhalten.

com! professional: Herr Brandau, in einigen Logistikzentren arbeitet Amazon schon seit mehreren Jahren mit Transportrobotern, mittlerweile auch in Winsen. Was sind die Hauptgründe, weshalb Sie Ihre Logistikzentren immer weiter automatisieren?

Norbert Brandau: Die Transportroboter versetzen uns in die Lage, Aufträge schneller zu bearbeiten und Pakete früher für die Auslieferung an die Kunden bereitzustellen. Dadurch können wir der wachsenden Nachfrage besser gerecht werden. Das bedeutet auch, dass wir den Platz in unseren Logistikzentren effizienter nutzen können. In den vergangenen 20 Jahren haben wir viele innovative Technologien in unseren Logistikzentren eingeführt. Die Technik hilft den Mitarbeitern, ohne sie zu ersetzen. Diese Herangehensweise ist nicht anders als in anderen automatisierten Logistikdiensten in Branchen wie der Autoindustrie oder dem Technologiesektor im Allgemeinen.

com! professional: Dürfen Sie uns verraten, um welche Roboter es sich in Ihren Logistikzentren handelt? Welche technische Eigenschaften haben sie?

Brandau: 2012 hat Amazon das Unternehmen Kiva Robotics übernommen. Das bildete die Grundlage für die heutigen „Amazon Robotics“, die weltweit bereits in mehr als 25 Logistikzentren zum Einsatz kommen. Wir haben drei verschiedene Robotertypen, die Regale anheben und transportieren: G-Drive, H-Drive und S-Drive. Der G-Drive wird für sortierfähige Behälter, sogenannte Pods, eingesetzt, der S-Drive für schwere Paletten und Vorratsbehälter. Der H-Drive ist ein überarbeitetes Modell. Ein solcher Roboter wiegt rund 145 kg und kann ungefähr 340 kg transportieren. Dabei fahren die Roboter mit einer Geschwindigkeit von etwa 5,5 km/h beziehungsweise 1,5 Metern pro Sekunde.

com! professional: Welche Aufgaben übernehmen die Roboter in den Logistikzentren und welche Arbeiten erledigt weiterhin der Mensch?

Brandau: Mit den Transportrobotern wird jedes Produkt im Logistikzentrum mobil. Die Transportroboter fahren zu verschiedenen Standorten in unserem Logistikzentrum, um Regale mit Produkten aufzunehmen. Ähnlich wie bei einem Gabelstabler heben sie die Regale mit den Produkten hoch und bringen sie zu den Mitarbeitern in der Wareneinlagerung und -entnahme. Wenn der Roboter ankommt, nehmen die Mitarbeiter zum Beispiel Artikel aus dem gelieferten Regal, die dann verpackt und an die Kunden versendet werden.

com! professional: Und wie funktioniert die Zusammenarbeit zwischen Mensch und Maschine?

Brandau: In Winsen haben wir sehr gute Erfahrungen mit den Transportrobotern gemacht. Die Zusammenarbeit von Menschen und Transportrobotern geht Hand in Hand. Mit Hilfe der Technik können wir Bestellungen in grossem Umfang schneller abfertigen als je zuvor – dank kürzerer Wege, die unsere Mitarbeiter zurücklegen. In manchen Fällen können wir Bestellungen innerhalb weniger Minuten auf den Weg bringen. Technologien wie die Transportroboter erleichtern die Arbeit für viele der Mitarbeiter. Durch sie entstehen auch viele neue spannende Rollen für Techniker und IT-Experten.

com! professional: Roboter sind nur ein Teil der Digitalisierung Ihrer Logistik. Welche weiteren Techniken setzen Sie ein?

Brandau: Wir probieren immer wieder Neues aus. Ein Meilenstein war sicherlich die „chaotische Lagerhaltung“, die vor 15 Jahren eingeführt wurde. Damals wurde dies als nicht intuitiv und damit kontraproduktiv zur traditionellen Lagerhaltung eingeschätzt, indem Spielzeug eben nicht mehr neben Spielzeug und Bücher nicht mehr mit Büchern gelagert wurden. Heute hat sich erwiesen, dass dies ein effizientes und zeitsparendes Konzept für die Arbeit der Mitarbeiter ist.

Eine weitere Errungenschaft war die Entwicklung der Paketgrössen-Algorithmen, die die optimale Paketgrösse ermitteln und damit verhindern, dass Mitarbeiter mehrere Paketgrössen ausprobieren müssen, bevor sie eine Bestellung verpacken.

com! professional: Was hat es eigentlich mit den Scannern auf sich, mit denen Ihre Kommissionierer unterwegs sind?

Brandau: Einhergehend mit der chaotischen Lagerhaltung setzen wir Handscanner ein, die 1999 erstmals in Bad Hersfeld eingeführt wurden. Die Handscanner teilen den Pickern, also den Kommissionierern, mit, wo sie auf kürzestem Weg den nächsten Artikel finden.

Die Geräte werden zur Nachverfolgung und Verstauung des Inventars und der Nachvollziehbarkeit von Kundenbestellungen genutzt. Die dabei erfassten Daten helfen den Mitarbeitern bei der Ausführung ihrer Aufgaben und bei der akkuraten, pünktlichen Zustellung von Bestellungen. Im Vergleich zur Arbeit mit gedruckten Picking-Listen haben die Scanner die Gehwege immer weiter verkürzt.

com! professional: Was meinen Sie, wie sieht das Amazon-Logistikzentrum der Zukunft aus? Werden Bestellungen bald ohne menschliche Hilfe auf den Weg geschickt?

Brandau: Tatsache ist: Wir können in unserem Netzwerk nicht einfach noch ein Gebäude und noch ein Gebäude hinstellen. Technologie hilft uns dabei, den Kunden mehr Auswahl, flexiblere Lieferoptionen und gute Preise anzubieten. Die Produktivität steigt, weil Technologie die Mitarbeiter bei der Erfüllung unseres Versprechens gegenüber den Kunden hinsichtlich Geschwindigkeit, Zuverlässigkeit, Kosten und Bequemlichkeit unterstützt.

Die neue Generation von Logistikzentren mit Transportrobotern wird unsere Lagerhaltung verbessern, indem wir unsere Lagerkapazität pro Quadratmeter erhöhen und damit noch effizienter werden. So gelangen die Artikel schneller zu den Kunden, die dadurch noch später am Tag bestellen können und dennoch am nächsten Tag beliefert werden.

Hinweis: Der Bericht ist ursprünglich bei unserer deutschen Schwester-Publikation «com! professional» erschienen.