IT in der Logistik

07.12.2011, 10:49 Uhr

Vollautomatisch logisch

Informationstechnologie und Logistik verschmelzen zunehmend miteinander. Integrationsplattformen und die Selbststeuerung logistischer Prozesse werden die Entwicklung in den nächsten Jahren prägen.

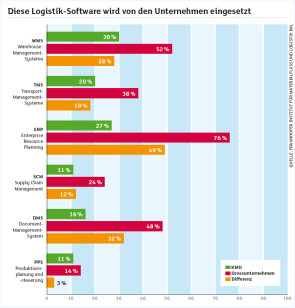

Vom RFID-Chip im Lager über elektronische Einkaufsplattformen bis zum Product Life Cycle Management: Die IT hat viele Logistikprozesse revolutioniert. In Zukunft wird die Verzahnung mit der IT noch zunehmen. Globale Logistikprozesse lassen sich in unternehmensübergreifenden Netzwerken aber nur dann optimal planen, wenn alle Akteure durch einen nahtlosen Informationsfluss miteinander in Verbindung stehen. Doch damit kommen neue Herausforderungen auf Logistiker zu. «Die IT-Vernetzung steigert zwar die Geschwindigkeit logistischer Prozesse, aber auch deren Komplexität», schreibt etwa Bernhard Kube, Leiter der Business Unit Logistik bei Lufthansa Systems. Point-to-Point-Verknüpfungen seien dabei auf Dauer weder beherrschbar noch wirtschaftlich. Es müssen also Integrationsplattformen eingerichtet werden, die alle IT-Systeme der Akteure vernetzen. Produzenten, Handel und Logistikdienstleister sollten ihre Planungs- und Steuerungssysteme aber nicht nur vernetzen, sondern auch integriert betreiben, so Kube weiter. Die logistische Forschung, allen voran jene am Fraunhofer Institut, ist seit rund sechs Jahren dabei, mit Blick auf die zunehmende Komplexität logistischer Prozesse, IT-basierte Lösungen zu entwickeln. In Kürze veröffentlicht das Fraunhofer Institut für Materialfluss und Logistik IML die Ergebnisse einer gross angelegten Studie zum Thema «IT in der Logistik», die das IML im Auftrag der Bundesvereinigung Logistik (BVL) durchgeführt hat. Die Studie wird neben einer Marktübersicht der Logistik-IT und ihren bedeutendsten Einsatzgebieten auch eine Übersicht der wichtigsten IT-Anbieter beinhalten und soll ab Oktober verfügbar sein. Das langfristig angesetzte Forschungsprojekt macht deutlich, dass die IT in der Logistik heute noch relativ am Anfang steht. Ziel der Forschung ist es, Selbststeuerungstechniken für logistische Prozesse nutzbar zu machen. Einzelne Objekte wie Stückgüter oder Ladungsträger werden so etwa mithilfe von RFID-Technologie und drahtloser Kommunikation lückenlos und flächendeckend lokalisier- und identifizierbar Lesen Sie auf der nächsten Seite: IT und Logistik aus einer Hand

Neben der RFID-Technologie rücken aber auch Themen wie Service-orientierte Architekturen (SOA) oder Software-Agenten vermehrt in den Fokus der Unternehmen. Um Potenziale zu erschliessen, muss die unternehmensweite IT-Strategie daher künftig auch logistische Anforderungen explizit berücksichtigen. Auch die Kosten- und Leistungstransparenz logistischer IT-Systeme gewinnt an Bedeutung und die Nutzung eines IT-Controllings wird unumgänglich, schreibt Kube. Das Logistikmanagement sollte dabei analysieren, wie hoch der Effizienzgrad genutzter IT-Systeme für die Logistik ist.

IT und Logistik aus einer Hand

Eine grosse Rolle für die Verwaltung von Artikelmengen und Lagerorten spielen sogenannte Warehouse-Management-Systeme (WMS). Wurden solche Software-Systeme seit Mitte der 1970er-Jahre zur reinen Verwaltung genutzt, umfassen sie heute die komplette Steuerung, Kontrolle und Optimierung komplexer Lager- und Distributionssysteme. Der Erfolg eines Logistikprojekts wird von der Leistungsfähigkeit der Software bestimmt. Das Fraunhofer IML hat Entwicklungen und Trends im WMS-Bereich daraufhin untersucht. Der WMS-Marktreport von 2010 hält fest, dass die Zahl derjenigen Implementierungspartner von Warehouse-Management-Lösungen aus dem ERP-Bereich wächst, die ihre eigene Software – wenn vorhanden – durch die Vermarktung von SAP-Produkten ergänzen. Software-Häuser und Techniklieferanten übernehmen weitere logistische Dienstleistungen wie eine Logistik- oder Lagerplanung sowie Generalunternehmerschaften im Rahmen der Implementierung, so die Studie. Die Vermarktung von Technik- und Software-Lösungen aus einer Hand hat also Hochkonjunktur. Lesen Sie auf der nächsten Seite: Die richtige Warehouse-Lösung

Die richtige Warehouse-Lösung

Die Auswahl und Einführung eines WMS bedarf jedoch einer sorgfältigen Planung. Bei fast der Hälfte der befragten Anwender kam es zu einer Überschreitung des Projektbudgets um 10 bis 20 Prozent, in seltenen Fällen gar um 100 Prozent. Hauptsächlich wegen nicht ausreichend spezifizierter Anforderungen an das zu implementierende System und/oder Überschreitung der geplanten Projektlaufzeit. Auch die Aufwände beim Anwender (personelle Ressourcen, parallele Stammdatenprojekte, Prozessreorganisation etc.) wurden meist unterschätzt. Trotzdem würden sich 80 Prozent der Befragten wieder für denselben WMS-Anbieter respektive dasselbe System entscheiden.

Das am meisten nachgefragte System ist ein individuelles Standard-WMS. Es deckt die individuellen Geschäftsprozesse funktional ab, ohne dabei notwendigerweise eine teure Individuallösung zu sein. Diese Systeme besitzen einen modularen Aufbau, lassen sich vom Anwender parametrisieren und weisen definierte Programmroutinen vor, die individuell programmierte Funktionen in das System integrieren.

Die meisten WMS verfügen also über einen grossen Funktionsumfang, der viele Prozesse standardmässig unterstützt. Ausgebaut wurden in den letzten Jahren vor allem Möglichkeiten zur Auftragsbearbeitung und das Informationssystem sowie Zusatzfunktionen im Inventurbereich. Vollumfänglich werden heute die Prozesse vom Wareneingang bis -ausgang unterstützt. Ausgebaut wurden hier die Funktionalitäten für die Lagersteuerung oder den Versandbereich, wie beispielsweise Tracking & Tracing zur Nachverfolgung von Sendungen auch ausserhalb des Lagers. Erweiterungen gibt es auch in den Bereichen Verwaltung von Transportmitteln, Unterstützung für die Abrechnung und Durchführung von Mehrwertservices im Lager sowie in der Ressourcenplanung. Lesen Sie auf der nächsten Seite: Effiziente Lagerautomation

Oft übernimmt das WMS heute auch Funktionalitäten untergeordneter Systeme wie dem Materialflussrechner. Die Umfrage des IML ergab, dass die Hälfte der befragten WMS-Anbieter mehr als 11 Prozent, ein Fünftel gar über 20 Prozent, ihres WMS-Umsatzes in die Weiterentwicklung ihrer Systeme investiert. Das Ziel besteht darin, geringere Fehlerquoten, höhere Lieferbereitschaft, schnellere Reaktionszeiten und mehr Bestandstransparenz bei den Anwendern sicherzustellen. Zudem sollen die Warehouse-Management-Systeme nicht mehr nur auf ein Unternehmen ausgerichtet werden, sondern auch Lieferanten und Kunden mit einbeziehen und das WMS in eine Supply-Chain-Management-Lösung integrieren. Weitere Entwicklungsschwerpunkte liegen auf den Themen Lagervisualisierung und Leitstandsfunktionalitäten.

Die meisten WMS verfügen also über einen grossen Funktionsumfang, der viele Prozesse standardmässig unterstützt. Ausgebaut wurden in den letzten Jahren vor allem Möglichkeiten zur Auftragsbearbeitung und das Informationssystem sowie Zusatzfunktionen im Inventurbereich. Vollumfänglich werden heute die Prozesse vom Wareneingang bis -ausgang unterstützt. Ausgebaut wurden hier die Funktionalitäten für die Lagersteuerung oder den Versandbereich, wie beispielsweise Tracking & Tracing zur Nachverfolgung von Sendungen auch ausserhalb des Lagers. Erweiterungen gibt es auch in den Bereichen Verwaltung von Transportmitteln, Unterstützung für die Abrechnung und Durchführung von Mehrwertservices im Lager sowie in der Ressourcenplanung. Lesen Sie auf der nächsten Seite: Effiziente Lagerautomation

Oft übernimmt das WMS heute auch Funktionalitäten untergeordneter Systeme wie dem Materialflussrechner. Die Umfrage des IML ergab, dass die Hälfte der befragten WMS-Anbieter mehr als 11 Prozent, ein Fünftel gar über 20 Prozent, ihres WMS-Umsatzes in die Weiterentwicklung ihrer Systeme investiert. Das Ziel besteht darin, geringere Fehlerquoten, höhere Lieferbereitschaft, schnellere Reaktionszeiten und mehr Bestandstransparenz bei den Anwendern sicherzustellen. Zudem sollen die Warehouse-Management-Systeme nicht mehr nur auf ein Unternehmen ausgerichtet werden, sondern auch Lieferanten und Kunden mit einbeziehen und das WMS in eine Supply-Chain-Management-Lösung integrieren. Weitere Entwicklungsschwerpunkte liegen auf den Themen Lagervisualisierung und Leitstandsfunktionalitäten.

Effiziente Lagerautomation

Ein Praxisbeispiel für effiziente Lagerautomation findet sich bei der Würth-Gruppe. In den letzten fünf Jahren hat sich der Konzern vom reinen Direktvertrieb zu einem Multi-Channel-Vertriebsunternehmen gewandelt, was vor allem im Lager nach neuen Konzepten verlangte. «Wer zu lange Lagerzeiten verhindern und weniger Kapital binden will, muss sich gut organisieren. Nur speziell auf den Sektor ausgerichtete Software-Lösungen schaffen die Grundlage einer dauerhaften Lageroptimierung durch eine nachhaltige Senkung der Lagerverweil- und Lagerabwicklungsdauer», sagt Hubert Kofler, CEO von Würth Phönix, dem IT- und Beratungsunternehmen der Würth-Gruppe.

Die verschiedenen Möglichkeiten der Automatisierung bergen dabei Vor- und Nachteile, die jedes Unternehmen für sich abwägen sollte. Eine Automatisierung von Prozessen bedeutet gleichzeitig auch immer, dass die Anzahl technischer Fehlerquellen zunimmt. Beim «Pick-Pack-&-Check»-Modell wird der Entnahmevorgang beim Kommissionieren mit dem gleichzeitigen Packen kombiniert (die Ware wird direkt in das Versandbehältnis eingelegt und ausgerichtet). Dabei wird überprüft, ob das kommissionierte Gewicht innerhalb bestimmter Toleranzgrenzen liegt. Der Vorgang des Verpackens als eigener Arbeitsvorgang entfällt, die Artikel müssen nicht mehr mehrfach in die Hand genommen werden. Lesen Sie auf der nächsten Seite: Keine Endkontrolle mehr Auch eine Endkontrolle ist nicht mehr notwendig. Das System weiss genau, welcher Artikel in welchem Karton ist, dem Kunden kann der Wareneingang mit genauen Angaben zu Packstücken und Inhalt avisiert werden. Mit dieser Methode lassen sich Kommissionsfehler und somit potenzielle Kundenreklamationen vermeiden. Sie eignet sich besonders für Kleinteile und für viele, relativ kleine Aufträge. Voraussetzung sind eine geeignete Fördertechnik und deren enge Integration mit dem ERP-System, das die Funktion der «Case Calculation» beinhalten muss.Für eine erfolgreiche Pick-Pack-&-Check-Abwicklung ist zudem eine hohe Qualität der Stammdaten (Gewicht, Dimensionen, Toleranzen) unabdingbar. Die Nachteile liegen bei den höheren Investitionskosten, die durch die Waagenanbindung an den verschiedenen Kommissionierstationen, durch die Anschaffung optionaler Maschinen wie automatische Kartonaufrichter und Kartonverschliesssysteme oder Palettenroboter und deren regelmässiger Wartung entstehen. Zudem besteht ein hoher Pflegeaufwand bei den Artikelstammdaten. Die Methode kann aber, bei Erfüllung der genannten Grundvoraussetzungen, zur nachhaltigen Produktivitätssteigerung im Lager und zu erheblichen Einsparungen führen. Die Durchlaufzeiten bei der Kommissionierung verkürzen sich enorm, und derselbe Kundenauftrag kann parallel bearbeitet werden. Die automatische Packabwicklung ermöglicht zudem oft kleine oder weniger Pakete und reduziert somit die Versandkosten. Bei Würth in den Niederlanden hat sich die Anzahl der Kundenreklamationen nach der Einführung des Systems halbiert.

Die verschiedenen Möglichkeiten der Automatisierung bergen dabei Vor- und Nachteile, die jedes Unternehmen für sich abwägen sollte. Eine Automatisierung von Prozessen bedeutet gleichzeitig auch immer, dass die Anzahl technischer Fehlerquellen zunimmt. Beim «Pick-Pack-&-Check»-Modell wird der Entnahmevorgang beim Kommissionieren mit dem gleichzeitigen Packen kombiniert (die Ware wird direkt in das Versandbehältnis eingelegt und ausgerichtet). Dabei wird überprüft, ob das kommissionierte Gewicht innerhalb bestimmter Toleranzgrenzen liegt. Der Vorgang des Verpackens als eigener Arbeitsvorgang entfällt, die Artikel müssen nicht mehr mehrfach in die Hand genommen werden. Lesen Sie auf der nächsten Seite: Keine Endkontrolle mehr Auch eine Endkontrolle ist nicht mehr notwendig. Das System weiss genau, welcher Artikel in welchem Karton ist, dem Kunden kann der Wareneingang mit genauen Angaben zu Packstücken und Inhalt avisiert werden. Mit dieser Methode lassen sich Kommissionsfehler und somit potenzielle Kundenreklamationen vermeiden. Sie eignet sich besonders für Kleinteile und für viele, relativ kleine Aufträge. Voraussetzung sind eine geeignete Fördertechnik und deren enge Integration mit dem ERP-System, das die Funktion der «Case Calculation» beinhalten muss.Für eine erfolgreiche Pick-Pack-&-Check-Abwicklung ist zudem eine hohe Qualität der Stammdaten (Gewicht, Dimensionen, Toleranzen) unabdingbar. Die Nachteile liegen bei den höheren Investitionskosten, die durch die Waagenanbindung an den verschiedenen Kommissionierstationen, durch die Anschaffung optionaler Maschinen wie automatische Kartonaufrichter und Kartonverschliesssysteme oder Palettenroboter und deren regelmässiger Wartung entstehen. Zudem besteht ein hoher Pflegeaufwand bei den Artikelstammdaten. Die Methode kann aber, bei Erfüllung der genannten Grundvoraussetzungen, zur nachhaltigen Produktivitätssteigerung im Lager und zu erheblichen Einsparungen führen. Die Durchlaufzeiten bei der Kommissionierung verkürzen sich enorm, und derselbe Kundenauftrag kann parallel bearbeitet werden. Die automatische Packabwicklung ermöglicht zudem oft kleine oder weniger Pakete und reduziert somit die Versandkosten. Bei Würth in den Niederlanden hat sich die Anzahl der Kundenreklamationen nach der Einführung des Systems halbiert.

Kurze Wege, beleglose Abwicklung

Auch eine Wegeoptimierung spart Kosten. Eine optimierte Einlagerungsstrategie kann bei häufiger Kommissionierung von Kleinteilen die Laufleistung eines Staplers um mehrere Kilometer pro Tag reduzieren. Wer verschiedene Daten erhebt, erhält mit deren automatischer Berechnung Vorschläge, welche Artikel an welchen Lagerplatz untergebracht werden sollen, um die Wege zu verkürzen. Bei einer chaotischen Bestandführung muss das ERP-System geeignete Einlagerungs- und Umlagerungsvorschläge bieten. Bei der Lagerbewirtschaftung mit Fixplätzen schlagen Simulationen alternative Zuordnungen von Artikeln und Lagerplätzen vor. Lesen Sie auf der nächsten Seite: Pick by Voice vs. Pick by Light

Spar- und Optimierungspotenzial durch IT-Unterstützung bietet auch der Kommissionierungsprozess, zum Beispiel durch «Pick by Voice». Hier findet die Kommunikation zwischen Kommissioniersystem und dem Kommissionierer beleglos mittels Sprache statt. Der Kommissionierer arbeitet mit einem Headset und hat Augen und Hände frei. Tastatureingaben, Display beobachten und Listen lesen entfallen, dadurch soll der Prozess effizienter und der Arbeitsfluss nicht unterbrochen werden. Diese Methode eignet sich besonders für Lager, in denen grössere Artikel bewegt werden. Auch hier entfällt die zusätzliche Endkontrolle. Nachteile gibt es allerdings auch: Die Kommunikation zwischen Kommissionierern ist eingeschränkt, bei Netzwerkproblemen ist die Warenzusammenstellung nicht möglich und bei älteren Systemen muss erst ein Sprachtraining durchgeführt werden. Ausserdem können Menschen visuell viel mehr Daten gleichzeitig verarbeiten, als das sequenziell verbal-auditiv möglich ist. Bei der Methode «Pick by Light» befindet sich an jedem Lagerfach eine Signallampe mit einem numerischen oder alphanumerischen Display sowie Quittierungs-, Eingabe- und Korrekturtaste. Dieses System erfordert das Vorhandensein von «Picklisten» zum Zeitpunkt der Kommissionierung. Die Bestandsänderung wird in Echtzeit an das ERP-System gemeldet. Suchzeiten und Fehlbestände lassen sich damit verringern. Die Methode eignet sich vor allem für sogenannte Schnelldreherartikel (Produkte mit hoher Umschlagshäufigkeit), da sich hier die Erhöhung der Pickleistung nachhaltig auswirkt. Bei dieser Methode kommt zudem der Versandkarton zum Mitarbeiter, dessen körperliche Beanspruchung damit minimiert wird. Bei der Firma Reca Norm in Deutschland konnten so die Picks pro Mitarbeiter und Arbeitstag von 800 auf rund 1500 erhöht, also nahezu verdoppelt werden. Lesen Sie auf der nächsten Seite: Fazit

Von Nachteil ist, dass pro Lagerbereich die Beschränkung auf einen Auftrag zur selben Zeit existiert und dass ein unerkannter Ausfall eines Displays zu Fehlern bei der Kommissionierung führt. Wobei moderne Systeme diese Fehler heute bereits selbstständig erkennen.

Spar- und Optimierungspotenzial durch IT-Unterstützung bietet auch der Kommissionierungsprozess, zum Beispiel durch «Pick by Voice». Hier findet die Kommunikation zwischen Kommissioniersystem und dem Kommissionierer beleglos mittels Sprache statt. Der Kommissionierer arbeitet mit einem Headset und hat Augen und Hände frei. Tastatureingaben, Display beobachten und Listen lesen entfallen, dadurch soll der Prozess effizienter und der Arbeitsfluss nicht unterbrochen werden. Diese Methode eignet sich besonders für Lager, in denen grössere Artikel bewegt werden. Auch hier entfällt die zusätzliche Endkontrolle. Nachteile gibt es allerdings auch: Die Kommunikation zwischen Kommissionierern ist eingeschränkt, bei Netzwerkproblemen ist die Warenzusammenstellung nicht möglich und bei älteren Systemen muss erst ein Sprachtraining durchgeführt werden. Ausserdem können Menschen visuell viel mehr Daten gleichzeitig verarbeiten, als das sequenziell verbal-auditiv möglich ist. Bei der Methode «Pick by Light» befindet sich an jedem Lagerfach eine Signallampe mit einem numerischen oder alphanumerischen Display sowie Quittierungs-, Eingabe- und Korrekturtaste. Dieses System erfordert das Vorhandensein von «Picklisten» zum Zeitpunkt der Kommissionierung. Die Bestandsänderung wird in Echtzeit an das ERP-System gemeldet. Suchzeiten und Fehlbestände lassen sich damit verringern. Die Methode eignet sich vor allem für sogenannte Schnelldreherartikel (Produkte mit hoher Umschlagshäufigkeit), da sich hier die Erhöhung der Pickleistung nachhaltig auswirkt. Bei dieser Methode kommt zudem der Versandkarton zum Mitarbeiter, dessen körperliche Beanspruchung damit minimiert wird. Bei der Firma Reca Norm in Deutschland konnten so die Picks pro Mitarbeiter und Arbeitstag von 800 auf rund 1500 erhöht, also nahezu verdoppelt werden. Lesen Sie auf der nächsten Seite: Fazit

Von Nachteil ist, dass pro Lagerbereich die Beschränkung auf einen Auftrag zur selben Zeit existiert und dass ein unerkannter Ausfall eines Displays zu Fehlern bei der Kommissionierung führt. Wobei moderne Systeme diese Fehler heute bereits selbstständig erkennen.

Fazit: Erst am Anfang

Das Thema IT in der Logistik ist hochkomplex, technologisch ist das Ende der Fahnenstange noch lange nicht erreicht. Integrationsplattformen und die Selbststeuerung logistischer Prozesse prägen die Entwicklung in den nächsten Jahren. Wer sich auf dem Laufenden halten will, dem empfehlen wir die im Text erwähnte Studie des Fraunhofer Instituts. Der Lehrstuhl für Logistikmanagement der Universität St. Gallen veranstaltet seit 2007 zudem jährlich den St. Galler Logistikdienstleistungs-Kongress, bei dem hochkarätige Referenten aus Wirtschaft, Politik und Wissenschaft Vorträge zu aktuellen Themen der Logistikbranche halten.