3D-Drucker

07.12.2017, 13:21 Uhr

Innovation ist ein Balanceakt

Alle reden von additiver und digitaler Fertigung. Kommt in Zukunft alles aus dem 3D-Drucker? Mirko Meboldt, Fachmann für Produktentwicklung, diskutiert mit Managementexperte Torbjörn Netland über Potenziale und Realitäten neuer Fertigungstechnologien.

Haben Sie ein Objekt aus dem 3D-Drucker zuhause?

Mirko Meboldt: Ich besitze einen Aufsatz für ein Fräswerkzeug. Das ist günstiger als Kaufen und ich kann es auf meinen Anwendungsfall konfigurieren.

Torbjörn Netland: Bei mir gibt es eine Spielzeugeisenbahnschiene. Das zeigt vielleicht, wo 3D-Druck heutzutage steht: im Kinderzimmer. Es sind noch grösstenteils Spielereien, Kleinteile ohne grossen Wert.

Mirko Meboldt: Ich besitze einen Aufsatz für ein Fräswerkzeug. Das ist günstiger als Kaufen und ich kann es auf meinen Anwendungsfall konfigurieren.

Torbjörn Netland: Bei mir gibt es eine Spielzeugeisenbahnschiene. Das zeigt vielleicht, wo 3D-Druck heutzutage steht: im Kinderzimmer. Es sind noch grösstenteils Spielereien, Kleinteile ohne grossen Wert.

Spielereien? Enthusiasten bezeichnen die additive Fertigung als disruptive Technologie, die alles ändert…

Meboldt: Die Situation ist ziemlich absurd. Ich glaube, das gab es noch nie, dass eine Produktionstechnologie zeitgleich im Kinderzimmer und in Unternehmen auf Vorstandsebene eingeführt worden ist. Es gibt keine Technologie, die so masslos unter- wie überschätzt wird.

Meboldt: Die Situation ist ziemlich absurd. Ich glaube, das gab es noch nie, dass eine Produktionstechnologie zeitgleich im Kinderzimmer und in Unternehmen auf Vorstandsebene eingeführt worden ist. Es gibt keine Technologie, die so masslos unter- wie überschätzt wird.

Woran liegt das?

Netland: Oft machen sich die Leute falsche Vorstellungen. Man kann ja heute für wenige hundert Franken einen 3D-Drucker kaufen. Aber solche Geräte können nur Spielzeuge drucken. Für die Produktion in einem Unternehmen sind sie ungeeignet.

Meboldt: Es gibt nicht «den» 3D-Druck. Wir müssen über die ganze Bandbreite der additiven, also schichtbasierten Produktionsverfahren sprechen. Diese bilden eine ganze Verfahrensklasse, die aus über zwei Dutzend Prozesstechnologien besteht. Ein ganzer Kosmos mit unterschiedlichen Eigenschaften und Werkstoffen.

Netland: Oft machen sich die Leute falsche Vorstellungen. Man kann ja heute für wenige hundert Franken einen 3D-Drucker kaufen. Aber solche Geräte können nur Spielzeuge drucken. Für die Produktion in einem Unternehmen sind sie ungeeignet.

Meboldt: Es gibt nicht «den» 3D-Druck. Wir müssen über die ganze Bandbreite der additiven, also schichtbasierten Produktionsverfahren sprechen. Diese bilden eine ganze Verfahrensklasse, die aus über zwei Dutzend Prozesstechnologien besteht. Ein ganzer Kosmos mit unterschiedlichen Eigenschaften und Werkstoffen.

Was lässt sich denn alles machen?

Meboldt: Heutzutage gibt es 3D-Drucker für Keramik, Metall, Kunststoff, Wachs, Gips, Sand, Beton und in allen Grössenskalen: Ich kann Figuren drucken, die so klein sind, dass sie in ein Nadelöhr passen, und andererseits kann ich die Technologie zum Druck eines Gebäudes nutzen. Eine Technologie also, die in sehr vielen Anwendungsfeldern verfügbar ist, selbst in der Medizin, etwa um künstliche Gelenke oder Gewebeersatz und Transplantate herzustellen. Es ist ein riesiger Verfahrenskosmos, der viele Leute auf den Plan ruft.

Meboldt: Heutzutage gibt es 3D-Drucker für Keramik, Metall, Kunststoff, Wachs, Gips, Sand, Beton und in allen Grössenskalen: Ich kann Figuren drucken, die so klein sind, dass sie in ein Nadelöhr passen, und andererseits kann ich die Technologie zum Druck eines Gebäudes nutzen. Eine Technologie also, die in sehr vielen Anwendungsfeldern verfügbar ist, selbst in der Medizin, etwa um künstliche Gelenke oder Gewebeersatz und Transplantate herzustellen. Es ist ein riesiger Verfahrenskosmos, der viele Leute auf den Plan ruft.

Also doch eine disruptive Technologie?

Meboldt: Bei neuen Technologien geht die Vision immer mit einem durch. Ich würde sagen: Die Technologie an sich ist nicht disruptiv. Die Disruption liegt im Anwendungsfall, nämlich dort, wo ich das Verfahren in einem Wertschöpfungskontext nutze und einen Mehrwert für den Kunden schaffe oder günstiger produzieren kann.

Meboldt: Bei neuen Technologien geht die Vision immer mit einem durch. Ich würde sagen: Die Technologie an sich ist nicht disruptiv. Die Disruption liegt im Anwendungsfall, nämlich dort, wo ich das Verfahren in einem Wertschöpfungskontext nutze und einen Mehrwert für den Kunden schaffe oder günstiger produzieren kann.

Disruption in der Praxis

Können Sie das an einem konkreten Beispiel illustrieren?

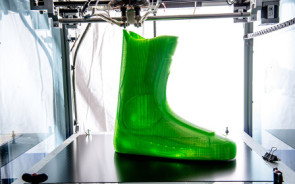

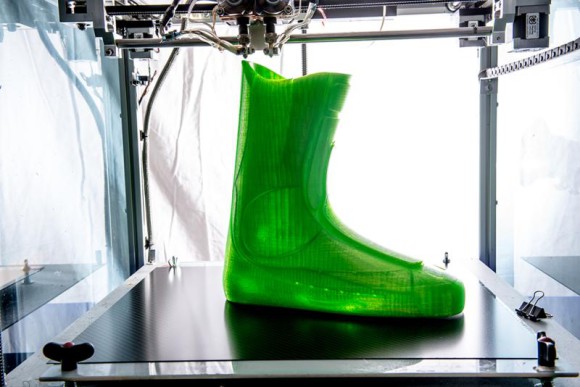

Meboldt: Ein Beispiel ist die unsichtbare Zahnschiene von Invisalign, ein Unternehmen, das 1999 in San José, Kalifornien, gegründet wurde und heute 1,3 Milliarden Dollar Umsatz macht. Die Kernidee der Aligner-Therapie, das Patent, ist viel älter, nämlich von 1945. Die Zahnschiene wirklich effizient zu produzieren, wurde aber erst durch den 3D-Druck und die Computertechnik möglich. Heute macht man einen Abdruck der Zähne, der gescannt wird. Dann manipuliert man digital, wie sich die Zähne über den Zeitraum der Behandlung bewegen sollen. Von jedem Teilschritt wird eine passgenaue Zahnspange gedruckt– etwa zwölf Zahnspangen zu einem insgesamt günstigeren Preis als eine konventionelle Spange – und dazu mit einem höheren Kundennutzen. Ein anderes Beispiel ist das Start-up-Unternehmen Tailored Fits, die gerade den ersten individuell massgedruckten Skischuh auf den Markt bringen.

Netland: Das vielleicht bekannteste Beispiel in der Industrie ist die Einspritzdüse für das LEAP-Triebwerk vom Boeing Dreamliner von General Electrics. Das ist ein relativ kompliziertes Teil, zusammengesetzt aus vielen Einzelteilen. Dafür waren früher bis zu 20 Zulieferer nötig. Wird die Düse additiv in einem Stück produziert, dann hat man nur einen einzigen Zulieferer für das Metallpulver. Disruption ist also nicht die Frage der Technologie an sich, sondern der Technologie in einem ganz speziellen Anwendungsfeld.

Meboldt: Ein Beispiel ist die unsichtbare Zahnschiene von Invisalign, ein Unternehmen, das 1999 in San José, Kalifornien, gegründet wurde und heute 1,3 Milliarden Dollar Umsatz macht. Die Kernidee der Aligner-Therapie, das Patent, ist viel älter, nämlich von 1945. Die Zahnschiene wirklich effizient zu produzieren, wurde aber erst durch den 3D-Druck und die Computertechnik möglich. Heute macht man einen Abdruck der Zähne, der gescannt wird. Dann manipuliert man digital, wie sich die Zähne über den Zeitraum der Behandlung bewegen sollen. Von jedem Teilschritt wird eine passgenaue Zahnspange gedruckt– etwa zwölf Zahnspangen zu einem insgesamt günstigeren Preis als eine konventionelle Spange – und dazu mit einem höheren Kundennutzen. Ein anderes Beispiel ist das Start-up-Unternehmen Tailored Fits, die gerade den ersten individuell massgedruckten Skischuh auf den Markt bringen.

Netland: Das vielleicht bekannteste Beispiel in der Industrie ist die Einspritzdüse für das LEAP-Triebwerk vom Boeing Dreamliner von General Electrics. Das ist ein relativ kompliziertes Teil, zusammengesetzt aus vielen Einzelteilen. Dafür waren früher bis zu 20 Zulieferer nötig. Wird die Düse additiv in einem Stück produziert, dann hat man nur einen einzigen Zulieferer für das Metallpulver. Disruption ist also nicht die Frage der Technologie an sich, sondern der Technologie in einem ganz speziellen Anwendungsfeld.

Es braucht also spezifische Bedingungen für den Erfolg?

Meboldt: Das ist richtig. Gut ist, wenn ich Wertschöpfungsprozesse in Konstruktion, Produktion, Distribution automatisieren kann oder wenn ich Strukturen benötige, die ich mit keinem anderen Verfahren produzieren kann. Denn additive Verfahren sind meist noch aufwendig und teuer. Ich muss Nischen finden, wo der Mehrwert der Anwendung den hohen Preis des Verfahrens legitimiert. Ein schönes Beispiel ist die Firma Schunk, die Greifsysteme herstellt. Dank Digitalisierung und 3D-Druck kann die Firma heute viel einfacher als früher den jeweils individuell zu einem Bauteil passenden Greifer liefern. So können mehr als 90 Prozent des früheren Konstruktionsaufwandes eingespart werden, bei gleichzeitig deutlich reduzierten Lieferzeiten. Das lohnt sich insgesamt auch dann, wenn die Produktion des Greifers selbst eventuell noch teurer ist.

Meboldt: Das ist richtig. Gut ist, wenn ich Wertschöpfungsprozesse in Konstruktion, Produktion, Distribution automatisieren kann oder wenn ich Strukturen benötige, die ich mit keinem anderen Verfahren produzieren kann. Denn additive Verfahren sind meist noch aufwendig und teuer. Ich muss Nischen finden, wo der Mehrwert der Anwendung den hohen Preis des Verfahrens legitimiert. Ein schönes Beispiel ist die Firma Schunk, die Greifsysteme herstellt. Dank Digitalisierung und 3D-Druck kann die Firma heute viel einfacher als früher den jeweils individuell zu einem Bauteil passenden Greifer liefern. So können mehr als 90 Prozent des früheren Konstruktionsaufwandes eingespart werden, bei gleichzeitig deutlich reduzierten Lieferzeiten. Das lohnt sich insgesamt auch dann, wenn die Produktion des Greifers selbst eventuell noch teurer ist.

Wie sieht es in 20 Jahren aus? Werden die Verfahren in absehbarer Zeit billiger?

Netland: Ich denke, in den nächsten 20 Jahre bleiben traditionelle Fertigungsmethoden in vielen Fällen kostengünstiger. Additive Fertigung wird aber billiger werden und mehr und mehr Marktanteile einnehmen. Heute ist der 3D-Druck beispielsweise noch nicht für die Massenproduktion geeignet – da ist er nicht wettbewerbsfähig. Aber die Verfahren machen überall da Sinn, wo Variation im Sinne von Flexibilität und individueller Anpassung gefragt sind.

Meboldt: Die entscheidende Frage für ein Unternehmen ist, wie der Einstieg in die Technologie gelingt und der Lernprozess gestaltet wird. Es geht nicht darum, alles auf einmal auf diese Karte zu setzen. Die Technologie muss in geeigneten Pilotprojekten erfolgreich implementiert werden, und dann wird sie zum Selbstläufer. Wichtig ist dabei, immer wieder zu justieren, wo im Kontext der eigenen Wertschöpfung der Nutzen entsteht, wo die aktuellen Grenzen des Möglichen sind, wo die Kostenpunkte liegen und wie das Businessmodell aussieht. Diese Punkte herauszuarbeiten, ist ein Lernprozess und harte Arbeit.

Netland: Man muss bedenken, dass wir immer noch in der Trial-and-Error-Phase sind. Für den Designprozess, Stichwort Rapid Prototyping, wird 3D-Druck zwar schon recht lange genutzt. 3D-Druck in der Produktion dagegen ist neu und derzeit eher noch die Ausnahme. Im Grunde brauchen die Unternehmen dafür neben ihrem soliden Tagesgeschäft eine Art Sandkasten, wo sie experimentieren können. Die ETH ist dafür eine gute Partnerin.

Netland: Ich denke, in den nächsten 20 Jahre bleiben traditionelle Fertigungsmethoden in vielen Fällen kostengünstiger. Additive Fertigung wird aber billiger werden und mehr und mehr Marktanteile einnehmen. Heute ist der 3D-Druck beispielsweise noch nicht für die Massenproduktion geeignet – da ist er nicht wettbewerbsfähig. Aber die Verfahren machen überall da Sinn, wo Variation im Sinne von Flexibilität und individueller Anpassung gefragt sind.

Meboldt: Die entscheidende Frage für ein Unternehmen ist, wie der Einstieg in die Technologie gelingt und der Lernprozess gestaltet wird. Es geht nicht darum, alles auf einmal auf diese Karte zu setzen. Die Technologie muss in geeigneten Pilotprojekten erfolgreich implementiert werden, und dann wird sie zum Selbstläufer. Wichtig ist dabei, immer wieder zu justieren, wo im Kontext der eigenen Wertschöpfung der Nutzen entsteht, wo die aktuellen Grenzen des Möglichen sind, wo die Kostenpunkte liegen und wie das Businessmodell aussieht. Diese Punkte herauszuarbeiten, ist ein Lernprozess und harte Arbeit.

Netland: Man muss bedenken, dass wir immer noch in der Trial-and-Error-Phase sind. Für den Designprozess, Stichwort Rapid Prototyping, wird 3D-Druck zwar schon recht lange genutzt. 3D-Druck in der Produktion dagegen ist neu und derzeit eher noch die Ausnahme. Im Grunde brauchen die Unternehmen dafür neben ihrem soliden Tagesgeschäft eine Art Sandkasten, wo sie experimentieren können. Die ETH ist dafür eine gute Partnerin.

Dieser Artikel ist ursprünglich im Magazin «Globe» der ETH Zürich erschienen. Die vollständige Fassung des Interviews ist in der aktuellen Ausgabe zu lesen.